Сцепление автомобиля. Виды, конструкция и устройство сцепления автомобиля

Сцепление предназначено для кратковременного отсоединения коленчатого вала двигателя от трансмиссии автомобиля, плавного соединения двигателя и ведущего вала трансмиссии при трогании автомобиля с места и при переключении передач во время движения.

Работа сцепления должна обеспечивать выполнение следующих требований:

- плавность включения (постепенное и пропорциональное перемещению педали управления изменение момента трения сцепления);

- чистоту выключения (крутящий момент на выходном вале выключенного сцепления должен быть равен нулю или таким, чтобы было можно включать передачи);

- удобство и легкость управления (установлены нормативные величины допустимых перемещений и усилий на педали управления, для автомобилей с усилителем 150 Н и без усилителя 250 Н, ход педали должен быть не более 160 мм.

Сцепление должно обеспечивать надежную передачу крутящего момента при любых условиях эксплуатации. В обязательном порядке сцепление автомобиля должно обеспечивать выполнение следующих функций:

- передачу крутящего момента от ведущих колес к двигателю при работающем двигателе (режим торможения двигателем) и неработающем двигателе (режим пуска двигателя при буксировке);

- длительную передачу крутящего момента в режиме буксования при движении с большими крутящими моментами и малой скоростью (трогание на подъеме, на дорогах с большим сопротивлением движению);

- длительную передачу крутящего момента в режиме буксования при движении со скоростью меньше минимально возможной (при сложном маневрировании);

- предохранять детали трансмиссии от перегрузок.

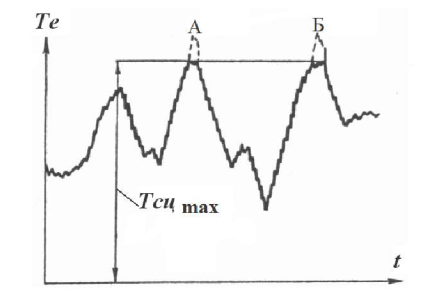

Основными конструктивными параметрами сцепления являются:

- максимальный момент трения, передаваемый включенным сцеплением, Тсц,;

- коэффициент запаса сцепления β = Тсц / Те mах, где Те mах — максимальный крутящий момент двигателя с учетом пиковых значений момента, вызванных неравномерностью работы.

Слишком низкое значение коэффициента запаса приводит к увеличению времени буксования сцепления при трогании автомобиля (особенно в тяжелых эксплуатационных условиях), повышенному его нагреву и износу.

Увеличение коэффициента запаса сцепления приводит к увеличению размеров, моментов инерции и массы сцепления, в конечном итоге, к повышению усилия управляющего воздействия и ухудшению предохранения трансмиссии и двигателя от перегрузок, быстрому износу деталей синхронизаторов коробок передач.

Значения коэффициента запаса сцепления выбираются равными: (1,4-1,7) для легковых и (1,5-2,3) для грузовых автомобилей.

В зависимости от вида связи между ведущими и ведомыми элементами различают сцепления:

- фрикционные, с передачей крутящего момента за счет трения между ведущими и ведомыми частями;

- гидравлические, крутящий момент передается жидкостью, циркулирующей между ведущим и ведомым лопастными колесами;

- электромагнитные, крутящий момент передается за счет электромагнитного взаимодействия ведущих и ведомых частей;

- комбинированные.

По определенным причинам на большей части автомобилей устанавливаются фрикционные сцепления разного конструктивного исполнения. По форме трущихся поверхностей фрикционные сцепления могут быть дисковыми, конусными и барабанными. В настоящее время на автомобилях используются исключительно дисковые фрикционные сцепления. В свою очередь дисковые фрикционные сцепления делятся:

- по числу ведомых элементов (однодисковые и двухдисковые сухого трения, и многодисковые, работающие в масляной ванне); по способу сжатия фрикционных поверхностей (пружинные и центробежные);

- по состоянию в отсутствии внешнего управляющего воздействия (нормально замкнутые, выключаются при управляющем воздействии и нормально разомкнутые, включаются при управляющем воздействии);

- по способу управления сцеплением (с принудительным управлением — полностью управляются водителем, автоматизированные с устройствами автоматического выключения — включения при переключении передач или другими устройствами,

- выполняющими простые функции, автоматические сцепления, обеспечивающие изменение темпа включения — выключения в зависимости от режима работы двигателя, условий движения и др.).

2. Конструкция однодисковоrо сцепления с периферийными цилиндрическими нажимными пружинами

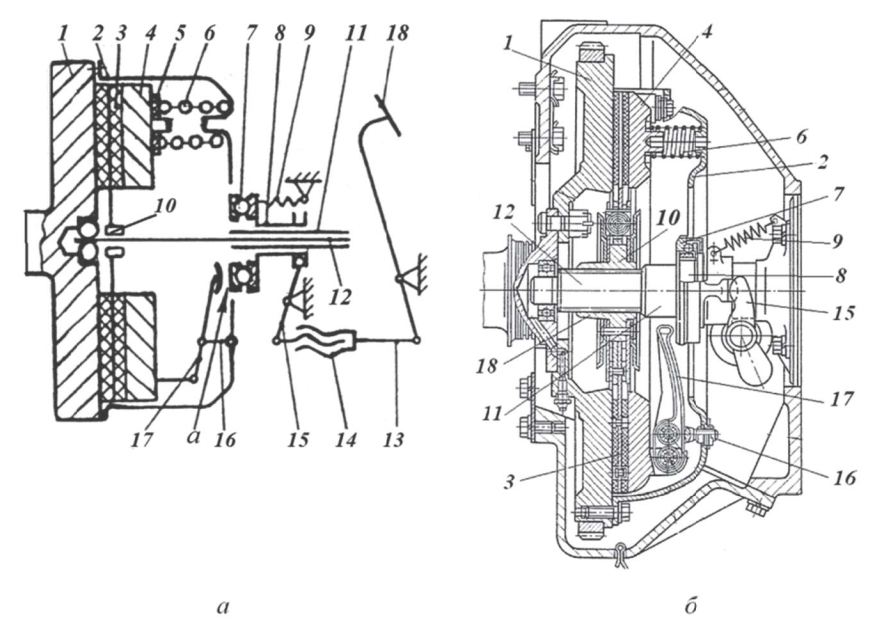

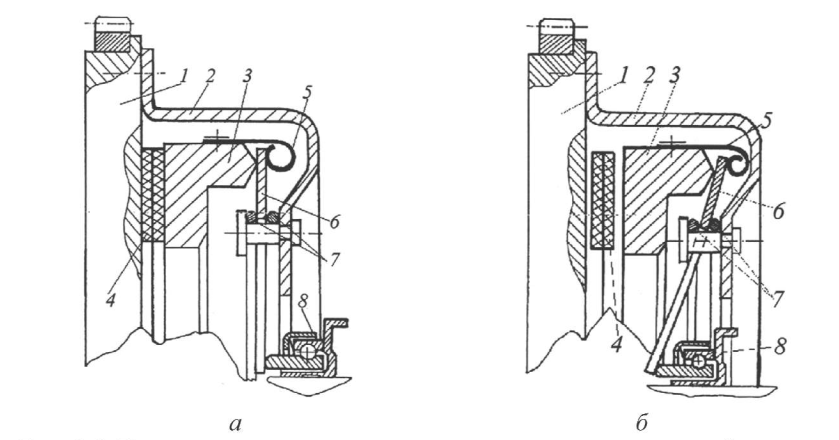

Сцепление (рис. 1.) состоит из ведущих и ведомых элементов (частей).

Ведущие части — маховик двигателя 1, кожух сцепления 2, жестко закрепленный на маховике , и нажимной диск 4.

Ведомые части — ведомый диск 3.

Рис. 1. Однодисковое фрикционное сцепление: а — схема; 6 — конструкция

Нажимной (ведущий) диск 4 установлен в кожухе 2 так, что может смещаться в осевом направлении для включения и выключения сцепления , но не может вращаться относительно кожуха , что обеспечивает передачу крутящего момента от маховика, через кожух и ведущий диск , к ведомому диску 3.

Ступица 10 ведомого диска 3 крепится к ведущему валу 12 трансмиссии (первичный вал коробки передач) с помощью подвижного шлицевого соединения. Момент трения включенного сцепления создается за счет усилия нажимных пружин 6, установленных между кожухом и нажимным диском. Между пружинами 6 и нажимным диском 4 устанавливаются теплоизоляционные шайбы 5, препятствующие нагреву пружины. Соединение нажимного диска 3 с кожухом 2 должно обеспечивать осевое перемещение диска при передаче крутящего момента.

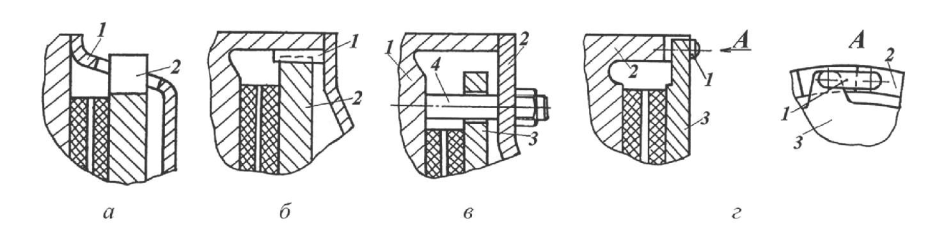

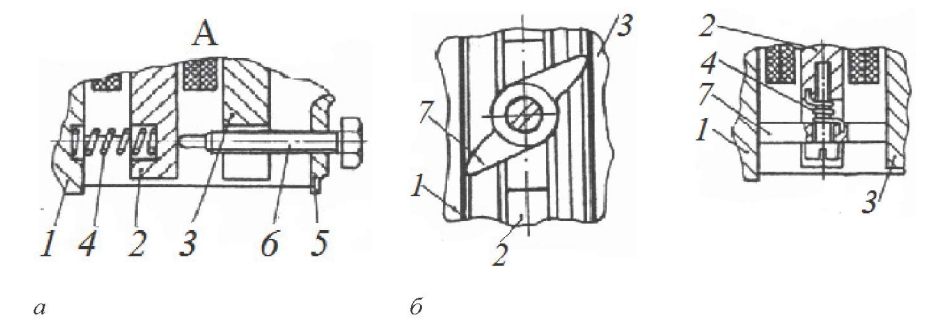

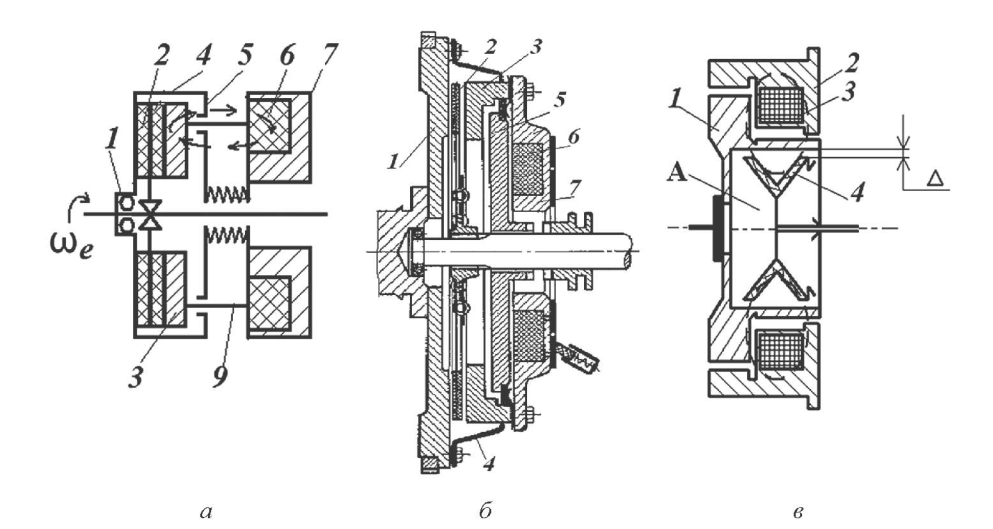

Известны несколько способов соединения нажимного диска и кожуха (рис. 2):

- с помощью выступов 2 нажимного диска 4, входящих в прорези кожуха 1 (рис. 2, а);

- с помощью выступов на маховике 1, входящих в прорези диска 2 (рис. 2, 6);

- с помощью пальцев 4, жестко закрепленных в маховике 1 и кожухе 2, и с зазором в отверстиях диска 3 (рис. 2, в);

- с помощью тангенциально расположенных (в плоскости, перпендикулярной оси вращения маховика) упругих пластин 1, соединяющих маховик или кожух 2 с нажимным диском 3 (рис. 2, г).

Рис. 2. Соединения нажимного диска и кожуха

Включение и выключение сцепления производится с помощью оттяжных рычагов 17, установленных на опорах 16, муфты выключения 8 с упорным выжимным подшипником 7, вилки выключения 15 и привода выключения сцепления. При действии на вилку 15 силы со стороны привода 14, вилка, поворачиваясь на опоре, перемещает муфту выключения 8 с выжимным подшипником 7 вдоль фланца первичного вала 12 коробки передач влево, и действует на длинные концы оттяжных рычагов 17.

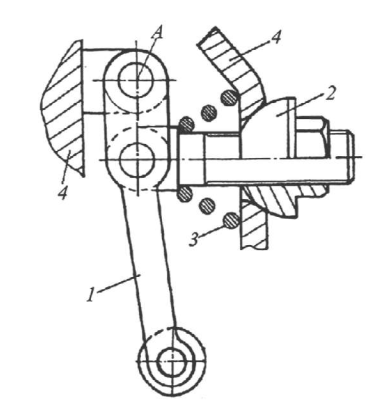

Короткие концы рычагов 17 шарнирно закреплены на нажимном диске 4. Нажимной диск, преодолевая упругие силы пружин 6, смещается вправо и между маховиком 1, ведомым диском 3, и нажимным диском 4 появляются зазоры. Сцепление выключено. Включение сцепления выполняется в обратном порядке. Для обеспечения соответствия траекторий точки А (рис. 3), одновременно принадлежащей оттяжному рычагу 1 (т. А перемещается по дуге окружности) и нажимному диску 4 (т. А перемещается прямолинейно, параллельно оси вращения), опора 2 установлена подвижно относительно кожуха сцепления 4 с помощью сферического шарнира 2 и пружины 3.

Рис. 3. Крепление оттяжного рычага на подвижной опоре

При таком способе установки опоры, смещение оси отверстия А короткого конца оттяжного рычага компенсируется наклоном опоры за счет деформации пружины 3. Сцепления с цилиндрическими периферийно расположенными пружинами обладают недостатком, проявляющимся в большей степени с увеличением частоты вращения вала двигателя. При значительной угловой скорости, центробежные силы, действующие на пружины, вызывают их деформацию (изгиб). Пружины удлиняются, в результате чего может снизиться величина нажимного усилия .

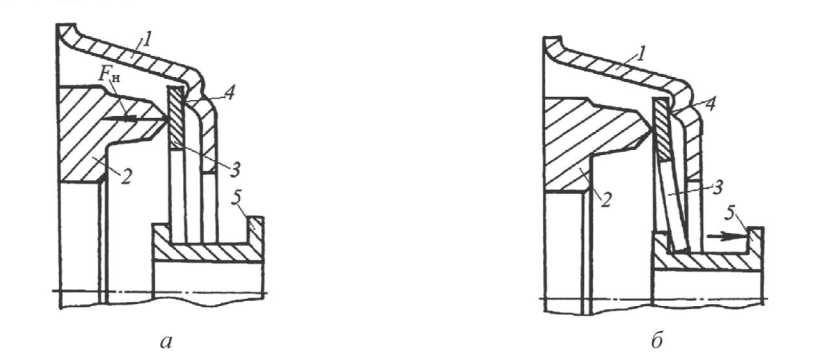

3. Конструкция однодисковоrо сцепления с центральной пружиной диафрагменного типа

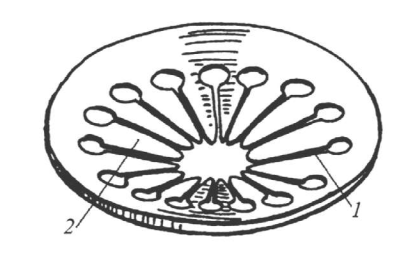

Центральные диафрагменные пружины (рис. 4), в силу их конструктивных особенностей противостоят центробежной силе лучше .

Рис. 4. Центральная Диафрагменная пружина

Диафрагменная пружина в свободном состоянии представляет усеченный конус с радиальными прорезями 1, идущими от внутреннего края (вершины конуса). Лепестки 2 пружины выполняют функции рычагов выключения сцепления. Диафрагменные пружины конструктивно проще и позволяют уменьшить осевой размер механизма сцепления, но технология их изготовления сложнее. Конструктивная схема однодискового сцепления с центральной пружиной диафрагменного типа показана на рис. 5. Сцепление состоит из ведущих и ведомых частей.

К ведущим частям относятся: маховик двигателя 1, кожух сцепления 2, жестко закрепленный на маховике, и нажимной диск 3.

К ведомым частям относится ведомый диск 4. Нажимной диск 3 соединен с кожухом 2 с помощью тангенциально расположенных упругих пластин, обеспечивающих передачу крутящего момента от маховика через кожух на ведущий диск (рис. 2, г).

Рис. 5. Конструкция однодискового сцепления с центральной пружиной диафрагменного типа: а — сцепление включено; 6 — сцепление выключено

Наружный край деформированной при установке в механизм сцепления пружины 6 (рис. 5, а) соприкасается с поверхностью нажимного диска 3 и передает на него нажимное усилие, обеспечивающее передачу крутящего момента двигателя. Выключение сцепления производится с помощью захватов 5, закрепленных на нажимном диске. При выключении сцепления (рис. 5, 6) выжимной подшипник 8 нажимает на концы лепестков пружины, и пружина, опирающаяся на кольца 7, деформируется и выгибается. При этом основание конуса смещается вправо, действует на захваты 5 и смещает нажимной диск вправо. Сцепление выключается. Некоторыми преимуществами, по сравнению с рассмотрен ной конструкцией сцепления с «вдавливаемой» пружиной (рис. 5), обладают диафрагменные сцепления с «вытягиваемой» пружиной (рис. 6). Для выключения таких сцеплений требуется меньшее усилие, в том числе и усилие на педали.

В конструкции обеспечено неизменное направление действия нажимной силы во включенном состоянии и при выключении сцепления, что повышает долговечность пружины, позволяет снизить массу кожуха и повысить его жесткость. При включенном сцеплении, предварительно (при установке) деформированная пружина 3 упирается наружным краем в выступы 4 кожуха 1 и выступы нажимного диска 2, создавая нажимную силу. При выключении сцепления муфта 5 перемещается вправо и действует на концы лепестков пружины 3, деформируя их. При этом основание конуса опирается на выступы 4 кожуха 1 и пружина отходит от выступов нажимного диска 2. Сцепление выключается.

Рис. 6. Конструкция сцепления с вытягиваемой пружиной: а — сцепление включено; 6 — сцепление выключено

4. Конструкция ведомого диска сцепления и демпфера крутильных колебаний

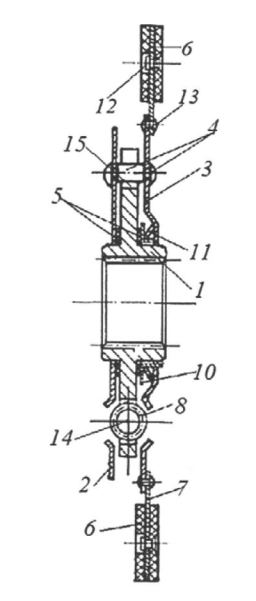

Ведомый диск сцепления (рис. 7) состоит из ступицы 1, с одной стороны которой установлен диск демпфера 2. С другой стороны ступицы установлен диск сцепления 3.

Рис. 7. Ведомый диск в сборе

Диски демпфера и сцепления жестко соединяются с помощью втулок 4, свободно установленных в вырезах 15 ступ и цы 1. Это позволяет повысить плавность вклчения сцепления. При включении сцепления пластинчатые пружины 7 полностью распрямляются. По обе стороны пластин с помощью заклепок 12 крепятся фрикционные накладки 6. На рабочих поверхностях накладок делают канавки, улучшающие циркуляцию воздуха, охлаждение поверхностей и удаление продуктов износа. В окнах (прорезях) 14 ступицы 1 дисков демпфера 2 и сцепления 3, установлены предварительно сжатые цилиндрические пружины 8, обеспечивающие относительный поворот дисков и ступицы в пределах возможного смещения втулок 4 внутри вырезов 15 ступицы. Между ступицей, дисками демпфера

и сцепления установлены фрикционные кольца демпфера 5, плотно поджимаемые к соответствующим поверхностям с помощью кольца 1О и центральной пружины 11. При движении автомобиля крутящий момент двигателя, передающийся в трансмиссию, непостоянен даже при постоянной скорости ТС неизменном режиме работы двигателя. Причиной этого являются периодичность рабочего процесса и неуравновешенность поршневых двигателей внутреннего сгорания.

Диаграмма крутящего момента двигателя показана на рис. 8.

Рис. 8. Диаграмма крутящего момента двигателя

Неравномерность крутящего момента может усугубляться при буксовании сцепления, например, при трогании автомобиля с места на участке дороги с большим сопротивлением движению (рис. 8, А, Б), когда значение передаваемого момента Те двигателя становится больше максимального момента трения Тсц в сцеплении. Колебания крутящего момента вызывают угловые колебания масс, связанных с валами трансмиссии за счет закручивания валов.

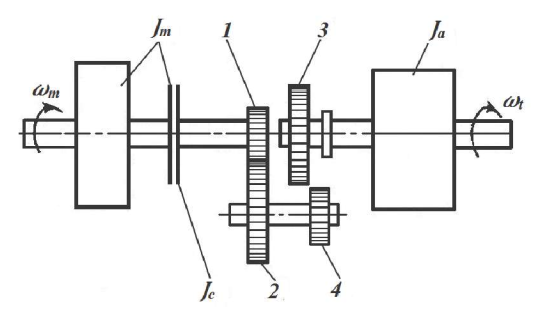

На рис. 9 приведена упрощенная колебательная модель трансмиссии автомобиля, представленная тремя инерционными массами:

- вращающихся частей двигателя и ведущей части сцепления с моментом инерции, Je;

- вращающихся ведущих частей сцепления с моментом инерции, Jc;

- эквивалентными поступательно движущимся массам автомобиля, приведенным к ведомому валу коробки передач, Ja.

Рис. 9. Модель трансмиссии автомобиля: 1, 2, 3, 4 — шестерни коробки передач

С учетом значительных величин моментов инерции колеблющихся масс, переменные напряжения в деталях узлов и агрегатов трансмиссии могут достигать больших значений, что существенно сокращают срок их службы.

Для уменьшения колебаний инерционных масс трансмиссии применяют демпферы (гасители крутильных колебаний). Основной причиной установки демпфера в ведомый диск сцепления является желание приблизить его к основному источнику колебаний — двигателю. В некоторых конструкциях демпфер устанавливается в коробку передач или маховик двигателя. Крутящий момент через ведомый диск сцепления передается за счет окружной силы и за счет силы трения.

Окружная сила с внутренних поверхностей (граней) прямоугольных окон 14 дисков демпфера 2 и сцепления 3 (рис.2. 7) передается на торцы пружины 8 и через противоположные торцы пружины на грани окон 14 фланца ступицы 1 (до 80 — 90% величины крутящего момента).

Сила трения действует между фрикционными кольцами 5, наружными поверхностями фланца ступицы 1 и внутренними поверхностями дисков демпфера 2 и сцепления 3.

Если передаваемый сцеплением крутящий момент превысит сумму момента трения в демпфере и момента, создаваемого предварительно сжатыми пружинами 8 (рис. 7), то диски 2 и 3 повернутся относительно ступицы 1. В этом случае колебания крутящего момента в трансмиссии приводят к тому, что диск сцепления 3 и жестко соединённый с ним диск демпфера 2 непрерывно колеблются относительно фланца ступицы 1. Совершается работа трения, эквивалентная энергии, выведенной гасителем из колебательной системы. Так как энергия колебаний определяет амплитуду, то в результате работы демпфера уменьшается амплитуда колебаний крутящего момента в трансмиссии, пиковые значения напряжений кручения в валах и контактные напряжения в местах взаимодействия зубьев шестерен.

5. Конструкция двухдискового сцепления с цилиндрическими нажимными пружинами

В двигателях с большим крутящим моментом применение однодисковых сцеплений возможно только при увеличении диаметров ведомого и ведущих дисков и нажимного усилия пружин.

Увеличение габаритных размеров сцепления во многих случаях не приемлемо по компоновочным соображениям. Кроме того, с увеличением диаметров дисков сцепления увеличивается относительная скорость скольжения периферийных частей ведущих и ведомых частей сцепления. Это приводит к увеличению работы буксования, дополнительному нагреву фрикционных накладок и быстрому их износу.

Для передачи крутящих моментов от двигателя в трансмиссию автомобилей с большой полной массой применяются двухдисковые сцепления. Ведущие части сцепления (рис. 10): маховик 1, жестко закрепленный на маховике кожух сцепления 2, промежуточный нажимной диск 4 и основной нажимной диск 6. Момент к нажимному и промежуточному дискам передается с помощью выступов на маховике 1, входящих в прорези дисков 4 и 6 (рис. 2, 6; рис. 1О). Ведомые части сцепления: ведомые диски 3 и 5. Такие сцепления по сравнению с однодисковыми, рассчитанные на передачу такого же крутящего момента, име ют несколько меньший диаметр, лучшую плавность включения, но худшую чистоту выключения.

Чистота выключения зависит от величины зазоров между ведущими и ведомыми частями сцепления в выключенном состоянии. Для получения зазоров между трущимися элементами двухдискового сцепления таких же, как в однодисковом, необходимо в два раза увеличить ход нажимного диска и муфты выключения сцепления. При сохранении рабочего хода педали требуется в два раза уменьшить передаточное число привода, что увеличит усилие на педали тоже в два раза.

При проектировании двухдисковых сцеплений выбирается компромиссное решение. В результате, усилие на педали при выключении сцепления возрастает, а зазоры между трущимися частями уменьшаются по сравнению с зазорами в однодисковом сцеплении на (25 — 35)%. С целью уменьшения перемещения нажимного диска могут использоваться недеформируемые в осевом направлении ведомые диски.

Рис. 10. Схема двухдискового сцепления

Промежуточный диск 4 (рис. 10) в выключенном состоянии должен устанавливаться на равном расстоянии от ведомых дисков 3 и 4.Для этого в отверстия, равномерно расположенные по периферии маховика 1 и промежуточного 1 точного диска 2 (рис. 11, а), устанавливаются предварительно сжатые отжимные пружины 4. При выключении сцепления промежуточный диск 2 смещается вправо до упора в ограничительные болты 6, ввернутые в кожух сцепления 5 и свободно проходящие через отверстия в нажимном диске 3. Зазоры между промежуточным и ведомыми дисками регулируются положением болта 5 . Известен способ регулирования положения промежуточного диска (рис. 11, 6) с помощью коромысел. Три или четыре коромысла 7 (равноплечий рычаг) подвижно установлены на осях, равномерно расположенных и закрепленных в наружной поверхности промежуточного диска.

Предварительно закрученная пружина 4 стремится повернуть коромысло. При выключении сцепления коромысло поворачивается, его концы упираются в маховик 1 и нажимной диск 3, и промежуточный диск 4 устанавливается, обеспечивая равные зазоры между трущимися поверхностями.

Рис. 11. Фиксация промежуточного диска: а — с помощью отжимных пружин и упора; 6 — с помощью коромысел

6. Типы и конструктивные особенности приводов сцеплений

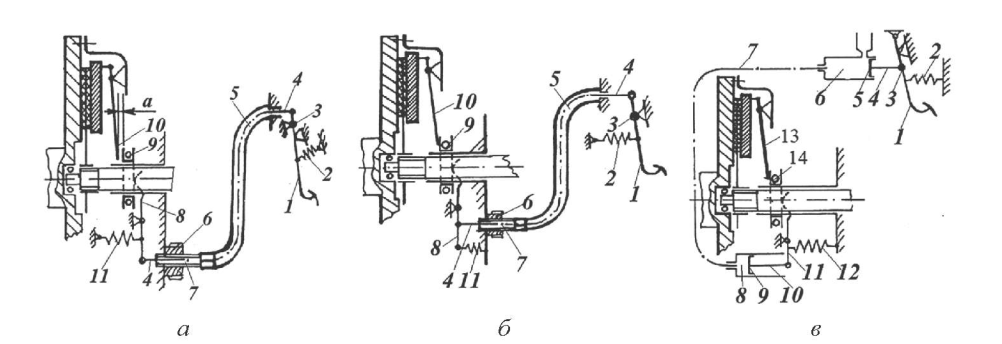

Для выключения и включения сцепления используются различные конструкции приводов. Для автомобилей массового и серийного производства в сцеплениях с принудительным управлением в основном применяются механические, гидравлические и пневматические приводы.

Механический привод состоит их системы рычагов, тяг и регулировочных устройств, обеспечивающих передачу управляющего воздействия от педали на вилку выключения сцепления.

Простейшая схема механического привода показана на рис. 1, а. Современные технологии и конструкционные материалы позволили использовать механический «тросовый» привод (рис. 12, а, б). Педаль сцепления 1 с возвратной пружиной 2 установлена на опоре (вал) 3. Короткий рычаг педали шарнирно соединен с тросом 4, размещенным в оболочке 5, покрытой изнутри антифрикционным материалом. Второй конец троса шарнирно соединен с вилкой выключения сцепления 8. При нажатии на педаль, нижний конец троса перемещается вправо и вилка 8, поворачиваясь, смещает муфту выключения сцепления с выжимным подшипником 9. Конструкцией привода предусмотрена возможность изменения длины оболочки троса. Нижний конец оболочки заканчивается наконечником 7 с наружной резьбой, на который крепится регулировочная гайка 6.

Рис. 12. Схемы приводов сцепления: а — механический тросовый с зазором; 6 — механический тросовый без зазора; в — гидравлический

При небольших углах перегиба троса и больших радиусах закругления тросовый привод имеет большой КПД и высокую долговечность.

Полный ход педали сцепления складывается из свободного и рабочего ходов. Для уменьшения полного хода педали сцепления целесообразно уменьшать величину свободного хода, который может составлять до 20% от полного хода. В конструкциях, где предусмотрен зазор «а» между выжимным подшипником 9 и оттяжным рычагом 1О (рис. 12, а), свободный ход педали обязателен и обеспечивается пружиной 11, действующей на вилку выключения сцепления в направлении, противоположном рабочему ходу.

В сцеплениях с приводом без зазора (рис. 12, 6) выжимной подшипник постоянно вращается, но силы, действующие на него, минимальны, поэтому практически отсутствует его износ, а нажимное усилие не уменьшается. В этом случае при износе накладок ведомого диска конструкция сцепления должна обеспечивать достаточную величину смещения муфты выключения.

Гидравлический привод (рис. 12, в) состоит из главного цилиндра 6 и рабочего цилиндра 8, соединенных трубопроводом 7. При нажатии на педаль 1 шарнирно соединенный с ней шток 4 перемещает поршень 5. Жидкость вытесняется в рабочий цилиндр, поршень 9 и шток 10 смещаются вправо. Вилка 11 поворачивается, смещает муфту выключения с выжимным подшипником 14, который действует на длинный конец оттяжного рычага 13. Гидравлический привод, по сравнению с механическим, имеет более высокий коэффициент полезного действия, большую жесткость и обеспечивает удобство компоновки. Передаточное число привода зависит от диаметров цилиндров и может быть изменено в соответствии с требованиями в отношении рабочего хода.

7. Конструкция гидравлического привода сцепления

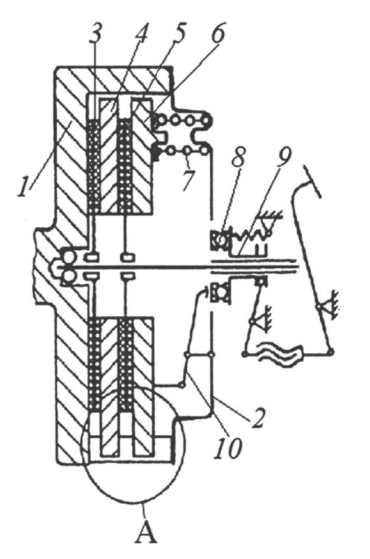

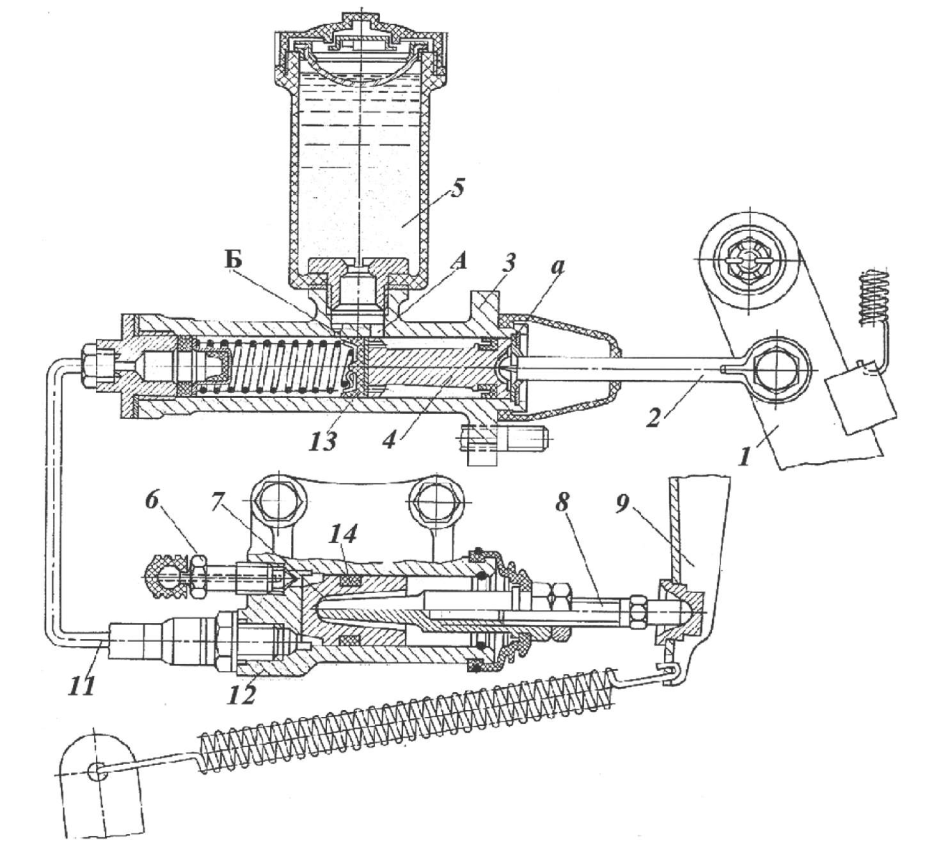

Конструкция гидравлического привода показана на рис. 13.

Рис. 13. Конструкция гидравлического привода сцепления

В гидравлическом приводе усилие, прикладываемое к педали 1, С помощью штока 2 передается на поршень 4 и преобразуется в давление жидкости в главном цилиндре 3, которое передается в рабочий цилиндр 12 с помощью трубопровода 11 и преобразуется в усилие, действующее на шток 8 и вилку 9 выключения сцепления. Внутренняя полость главного цилиндра соединяется с резервуаром 5 с помощью перепускного отверстия А и компенсационного отверстия Б. При нажатии на педаль 1 сцепления шток 2 перемещает поршень 4 главного цилиндра налево, и после перекрытия манжетой 13 компенсационного отверстия Б, вытесняет жидкость в рабочий цилиндр. Давление жидкости действует на поршень 7 рабочего цилиндра. Уплотнение поршня обеспечивается кольцевыми резиновыми уплотнителями 14. Усилие от поршня 7 передается на шток 8, который перемещает вилку выключения сцепления 9.

При отпускании педали поршни привода возвращаются в исходное состояние и полость привода через компенсационное отверстие Б сообщается с атмосферой. В случае «броска» педали, в главном цилиндре может возникнуть разряжение (жидкость не успевает заполнить полость цилиндра). Для компенсации этого явления предусмотрено перепускное отверстие А, через которое, отжимая края манжеты 13, жидкость поступает в полость перед поршнем 4. Избыток жидкости перед поршнем главного цилиндра через компенсационное отверстие Б поступает в резервуар 5. Клапан 6 используется для удаления воздуха из рабочего цилиндра и привода.

8. Гидропневматический усилитель привода сцепления

Для грузовых автомобилей и автобусов достаточно сложно создать конструкцию механического или гидравлического привода сцепления из-за больших значений крутящих моментов в трансмиссии и моментов инерции поступательно и вращательно движущихся масс конструктивных элементов автомобиля. В этих случаях используются приводы с усилителями различных типов, представляющих автоматизированную систему управления сцеплением с передачей управляющего и силового сигналов (воздействий) по параллельным цепям (каналам).

В автоматизированном приводе силовое и кинематическое действия усилителя контролируются элементами обратной связи. Регулирование момента трения Тсц осуществляется в полуавтоматическом режиме, при котором характер изменения управляющего сигнала задается водителем. В такой конструкции силы, действующие на педаль сцепления, существенно уменьшаются, что обеспечивает снижение нагрузки на водителя и более точное регулирование момента трения Тсц. В качестве дополнительной функции силовой канал может иметь защиту от «броска» педали сцепления, автоматически ограничивающую максимальную скорость включения сцепления в канале управления.

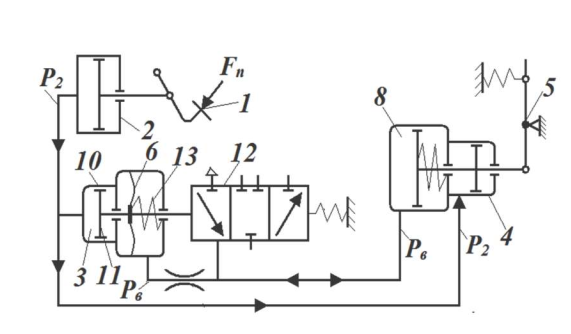

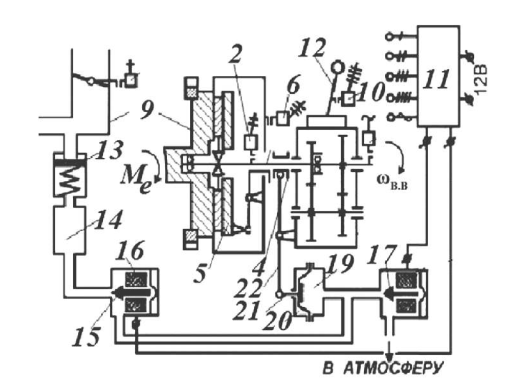

Автоматизированный rидропневматический привод сцепления (рис. 14) состоит из главного цилиндра сцепления 2 и механизма управления.

Рис. 14. Функциональная схема сцепления с гидропневматическим приводом

Механизм управления состоит из следящего устройства 10 и клапана распределения сжатого воздуха 12 и рабочего цилиндра сцепления 4 с пневматическим усилителем 8.

При воздействии на педаль 1, жидкость из главного цилиндра сцепления 2 под давлением р2 одновременно поступает в цилиндр 3 следящего устройства 10 и рабочий цилиндр 4. Поршень 11 следящего устройства 10 с помощью штока жестко соединен с диафрагмой 6 и золотником воздушного клапана 12. При нажатии на педаль 1 поршень 11 действует на шток, в результате золотник клапана 12 смещается относительно его и сжатый воздух из воздушного баллона (ресивера) под давлением Рв одновременно поступает в камеру усилителя 8 и камеру 13 следящего устройства 10. Шток рабочего цилиндра 4 действует на вилку выключения сцепления 5. Перемещение короткого конца вилки 5 (муфты выключения сцепления) определяется величиной силы (пропорциональной давлению жидкости), с которой шток рабочего цилиндра 4 действует на противоположный (длинный) конец вилки 5. Давление воздуха Рв в полости 8 усилителя контролируется давлением жидкости Р2, создаваемым при нажатии на педаль с силой Fп, На диафрагму 6 следящего устройства действуют сила от давления жидкости Р2 (постоянная при постоянном усилии на педали) и изменяющаяся сила давления воздуха Рв . При равенстве сил от давления воздуха и давления жидкост и, действующих на диафрагму 6, она вместе со штоком и золотником клапана 12 смещается влево под действием упругой силы пружины 13 и доступ сжатого воздуха прекращается. В этом состоянии шток рабочего цилиндра 4 уравновешивается силой, передаваемой от нажимных пружин сцепления. Таким образом, изменяя величину силы на педали сцепления, водитель может задать необходимое силовое воздействие на нажимные пружины и обеспечить необходимую степень буксования сцепления или полностью выключить его.

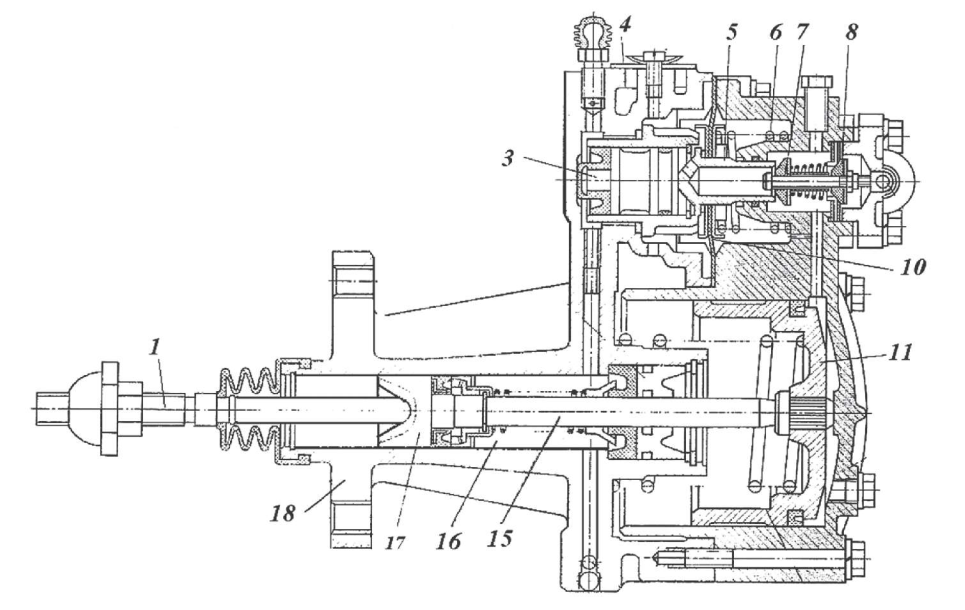

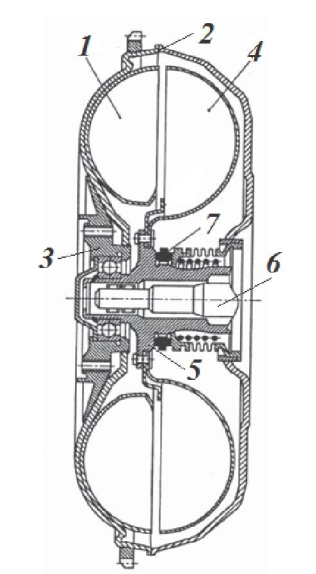

Конструкция пневматического усилителя показана на рис. 15. Усилитель установлен в гидравлическом приводе сцепления и работает с использованием энергии сжатого воздуха, хранящегося в воздушных баллонах (ресивер).

Усилитель состоит из корпуса 18 в котором размещен гидравлический рабочий цилиндр с поршнем 17, пневматический цилиндр с поршнем 11 и механизм управления с поршнем 3 следящего устройства. В корпусе усилителя установлены: диафрагма 10 с закрепленным в ней седлом выпускного (атмосферного) клапана 5 и жестко соединенные штоком выпускной 7 и впускной (воздушный) 8 клапаны.

Рис. 15. Гидропневматический усилитель привода сцепления

В исходном состоянии (сцепление включено) давление в полости 16 рабочего цилиндра равно атмосферному, толкатель 1 под действием возвратной пружины рычага выключения сцепления последовательно смещает поршень 17, шток 15 и поршень 11 усилителя. Пружина 6 механизма управления удерживает диафрагму 10, седло 5 выпускного клапана и поршень 3 следящего устройства в крайнем левом положении. Атмосферный клапан 7 открыт и полость справа от поршня 11 усилителя сообщается с атмосферой через фильтр 4. Воздушный клапан 8 закрыт.

При выключении сцепления жидкость из главного цилиндра под давлением одновременно поступает в полость 16 рабочего цилиндра (действует на поршень 17) и в левую полость поршня 3. Поршень 3, преодолевая упругую силу пружины 6, смещает седло 5 атмосферного клапана 7, клапан закрывается. Дальнейшее смещение седла вместе с клапаном приводит к открытию воздушного клапана 8. Воздух из ресиверов поступает в правую полость диафрагмы 5 и правую полость поршня 11 усилителя, оказывая дополнительное силовое воздействие на шток 1.

Сила давления воздуха на диафрагму 5 уравновешивается силой давления жидкости на поршень 3. При нарушении баланса сил, действующих на диафрагму, за счет увеличения давления воздуха, диафрагма прогибается влево, и воздушный клапан 8 закрывается при закрытом атмосферном клапане 7. Таким образом, обеспечивается пропорциональность между усилиями (перемещениями) на педали и рычаге выключения сцепления (следящее действие усилителя). При уменьшении усилия на педали сцепления, давление жидкости в полости поршня 3 следящего устройства снижается, поршень, седло и диафрагма смещаются влево, воздушный клапан 8 закрывается, а атмосферный клапан 7 открывается. Давление воздуха в правой полости диафрагмы уменьшается до величины, обеспечивающей новое равновесное состояние диафрагмы или полное включение сцепления.

9. Автоматические сцепления

Автоматизация работы фрикционных дисковых сцеплений выполняется с целью упрощения и облегчения процессов трогания автомобиля и переключения передач во время движения. Частота использования сцепления достаточно велика. В городских условиях при интенсивном движении легковой автомобиль совершает более 100 остановок на 100 км пробега, при этом водитель производит более 1ООО переключений передач. На городских автобусах переключение передач происходит с ещё большей интенсивностью: до 3000 переключений на 100 км пробега. Актуальность автоматизации работы сцепления обусловлена и постоянным совершенствованием конструкции автомобиля, сопровождающейся ростом показателей динамических свойств, увеличением пассажировместимости и грузоподъемности транспортных средств.

Автоматическое сцепление обеспечивает выполнение без участия водителя следующих основных составляющих деятельности по управлению сцеплением:

- выбор момента включения сцепления и регулирование момента трения в сцеплении Тсц при трогании автомобиля с места;

- выбор моментов выключения — включения сцепления при переключении передач;

- выбор момента выключения при остановке автомобиля.

В каждом из указанных случаев водитель не участвует в процессах выбора темпа изменения момента трения сцепления и моментов включения — выключения сцепления. Датчики и приборы автоматической системы управления позволяют оценивать и учитывать разнообразные факторы: скорость и условия движения, режим работы двигателя, включенную передачу и другие. К работе автоматического сцепления дополнительно предъявляются требования:

- быстрое (за время менее 0,25 с) выключение сцепления и плавное, в соответствии с заданным законом изменения Тсц, включение после переключения передач;

- выключение сцепления при уменьшении угловой скорости вращения коленчатого вала сое до оборотов холостого хода ωхх.

Для современных систем автоматического управления (САУ) работой сцепления характерно разделение по степени автоматизации рабочего процесса, обоснованной целесообразностью использования САУ и конструктивными особенностями транспортного средства.

В полностью автоматическом сцеплении закон изменения Тсц формируется в зависимости от сочетания параметров работы двигателя, трансмиссии и режима движения автомобиля с помощью систем управления, включающих чувствительные элементы (датчики), процессор, коммутирующие и исполнительные устройства. В некоторых случаях автоматизация работы сцепления может касаться отдельных режимов работы, например при переключении передач.

В основном при решении задач автоматизации работы сцепления используют несколько конструктивных типов сцеплений.

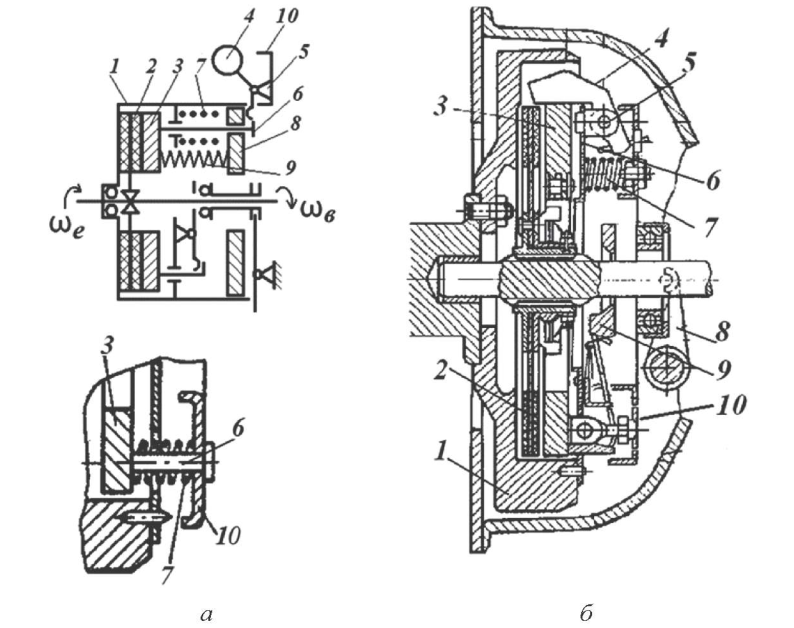

Дисковое сцепление с центробежным механизмом (центробежное сцепление) обеспечивает существенное упрощение управления. Трогание автомобиля с места происходит без нажатия на педаль сцепления, автоматически, при увеличении частоты вращения коленчатого вала двигателя. При уменьшении оборотов двигателя сцепление автоматически выключается и остановка двигателя предотвращается. В сцеплении с центробежным механизмом (рис. 16) регулирование момента трения обеспечивается в зависимости от оборотов коленчатого вала двигателя. Коленчатый вал двигателя жестко соединяется с кожухом 1, на котором расположены шарнирные опоры 5 грузов 4. Центробежная сила грузов 4 передается на реактивный диск сцепления 8.

При холостом ходе двигателя (ωе=ωхх) отжимные пружины 7 преодолевают суммарную центробежную силу грузов 4, реактивный диск 8 смещается вправо и действует на штифт 6. Одновременно смещается вправо жестко связанный со штифтом 6 нажимной диск 3. Сцепление выключено.

При увеличении оборотов двигателя сое центробежная сила Fц грузов 4 передаётся на реактивный диск 8. Диск 8 смещается влево, преодолевая силу F0 отжимных пружин 7, опирающихся на неподвижную, жестко соединенную с кожухом 1 опору. Нажимные пружины 9 сжимаются.

Рис. 16. Дисковое сцепление с центробежным механизмом: а — схема; 6 — конструкция

Нажимной диск 3 прижимает ведомый диск 2 к маховику. Момент трения сцепления Тсц увеличивается пропорционально квадрату угловой скорости коленчатого вала, Тсц= f(ωe 2 ;).

Максимальная величина Тсц определяется максимальной величиной упругих сил пружин 9, деформация которых ограничена перемещением грузов 4 до упоров 10.

Дисковое электромагнитное сцепление с вращающимся сердечником обеспечивает реализацию любого закона изменения момента трения Тсц, который задается изменением силового сигнала — величины силы тока или напряжения в обмотке возбуждения. Несмотря на увеличение затрат энергии, простота конструкции сцепления и способ формирования заданной характеристики Тсц обеспечивают возможность его применения на автомобилях с небольшой полной массой. Электромагнитное сцепление с вращающимся (подвижным) сердечником (рис. 17, а, б) состоит из маховика 1 с кожухом 4 и жестко закрепленным на нем неподвижным якорем электромагнита 5.

Рис. 17. Электромагнитное сцепление: а — с вращающимся сердечником схема; 6 — с вращающимся сердечником конструкция; в — с порошковым ферронаполнителем

Подвижный сердечник 7 с расположенной внутри него кольцевой обмоткой возбуждения 6 крепится к нажимному диску 3 при помощи шпилек 9. При подаче на обмотку возбуждения 6 напряжения питания возникает электромагнитное поле и сердечник 7 притягивается к якорю 5, а нажимной диск 3 прижимает ведомый диск 2 к маховику 1. Величина момента трения зависит от плотности магнитного потока «В» и от величины активной площади полюсов электромагнита «S», Тсц=0,0406В 2 S.

Электромагнитное сцепление с порошковым ферронаполнителем (рис. 17, в) состоит из неподвижного корпуса 2, закрепленного на картере сцепления. В корпусе 2 установлена обмотка возбуждения 3. Ведущая часть сцепления 1 соединяется с коленчатым валом двигателя, а ведомая часть — ротор 4, закреплен на ведомом валу сцепления. Полость А сцепления и зазор Δ заполнены порошком химически чистого железа. При возбуждении тока в обмотке 3 частицы порошка железа образуют «жесткие нити», соединяющие ведомую часть сцепления 4 с ведущей частью 1. Прочность нитей определяет момент трения сцепления Тсц и зависит от величины напряженности магнитного поля, создаваемого обмоткой возбуждения 3. Величина момента трения сцепления Тсц регулируется силой тока обмотки возбуждения с помощью системы управления, обеспечивающей необходимую интенсивность изменения Тсц.

Гидравлическое сцепление (гидромуфта) (рис. 18) обеспечивает плавное трогание автомобиля с места в отсутствии непосредственного управляющего воздействия водителя.

Рис. 18. Гидромуфта

Основными частями гидромуфты являются лопаточные колеса. Ведущее (насосное) колесо 1 вместе с корпусом 2 крепится к коленчатому валу 3 двигателя. Ведомое (турбинное) колесо 4 крепится с помощью ступицы 5 к первичному валу коробки передач 6. Внутренняя полость лопастных колес имеет форму тора и образует замкнутый контур, заполненный специальным маслом (жидкостью) с небольшой вязкостью. Герметичность внутренней полости обеспечивается сальником 7. Лопасти колес плоские и расположены радиально. Зазор между насосным и турбинными колесами минимален.

При вращении вала двигателя насосное лопастное колесо действует подобно центробежному насосу, оказывает силовое воздействие на жидкость в межлопастных каналах, увеличивает скорость потока и отбрасывает её к периферии. Жидкость, выходя из межлопастных каналов насосного колеса, попадает в межлопастные каналы турбинного колеса. Проходя по межлопаточным пространствам турбинного колеса, жидкость передает ему часть кинетической энергии, что приводит колесо в движение. Пройдя их, она вновь подаётся в межлопастные каналы насосного колеса. Образуется замкнутый кольцевой поток, получающий энергию от насосного колеса и переносящий её к турбинному колесу.

Эффективность переноса энергии зависит от соотношения угловых скоростей насосного ωн и турбинного ωт колес. В некоторых конструкциях гидромуфт для регулирования величины передаваемого момента предусмотрена система заполнения — слива масла. В трансмиссиях автомобилей гидромуфты устанавливаются, как правило, совместно с фрикционным сцеплением в качестве устройств, снижающих динамические нагрузки на трансмиссию.

10. Автоматическая электронная система управления сцеплением

Сцепления с электронной системой управления применяются на автомобилях, оснащенных роботизированной или механической КП. При использовании автоматического сцепления с электронной системой управления (ЭСУ) водитель переключает передачи, но не выжимает педаль сцепления. Педаль сцепления может отсутствовать.

Сцепление включается и выключается при трогании, переключении передач и остановке автомобиля автоматически, с помощью электрогидравлических или электромеханических исполнительных механизмов (ИМ). ИМ работают в соответствии с силовыми сигналами электронного блока управления (ЭБУ), считывающего и обрабатывающего информацию от датчиков регистрации параметров рабочих процессов двигателя и агрегатов трансмиссии, положения педали тормоза, положения и скорости перемещения рычага коробки переключения передач и др. Обработка сигналов датчиков осуществляется с помощью специальных программ системы управления.

Важными преимуществами рассматриваемого сцепления с ЭСУ являются относительная простота конструкции и снижение затрат предприятия — изготовителя. При его использовании практически не требуется изменять конструкцию механизма и привода выключения сцепления, коробки передач и механизма переключения передач.

Автоматическая система с электронным управлением обеспечивает использование конструкций дисковых механизмов сцепления постоянно замкнутого типа с центральной или периферийными нажимными пружинами. Принципиальная схема ЭСУ сцепления с пневматическим исполнительным механизмом (ИМ), работающим от разряжения, создаваемого во внешнем источнике энергии, показана на рис. 19.

Рис. 19. Электронная система управления

ИМ системы автоматического управления является вакуумная камера 20, для работы которой используется разряжение, создаваемое в вакуумном ресивере 14. Вакуумный ресивер 14 питается от впускного коллектора 9 через обратный клапан 13, обеспечивающий разряжение в приводе ИМ для нескольких выключений сцепления при неработающем двигателе. В зависимости от давления в полости 19 ИМ меняется положение диафрагмы и связанного с ней штока 21, действующего на вилку выключения сцепления, и регулируется величина момента трения сцепления Тсц.

Работой вакуумной камеры управляют два электромагнитных клапана. Впускной (вакуумный) нормально закрытый клапан 15 с электромагнитной обмоткой 16 соединяет полость вакуумного ресивера 14 с полостью регулируемого давления 19 ИМ 20. Шток Выпускной (атмосферный) нормально открытый клапан 17 соединяет полость 19 с атмосферой. Работа клапанов 15 и 17 зависит от сигналов датчиков 6, 2 и 24 (соответственно частоты вращения коленчатого вала, ведомого диска и вторичного вала КПП). При открытом клапане 15 и закрытом клапане 17 давление в полости 19 уменьшается и начинается процесс выключения сцепления, момент трения Тсц, уменьшается При открытом клапане 17 и закрытом клапане 15 давление в полости 19 постепенно, в соответствии с заданным законом изменения, увеличивается до атмосферного, происходит процесс включения сцепления. Шток 21 вакуумной камеры 20 через вилку выключения 22 воздействует на выжимной подшипник 4, перемещающий нажимной диск сцепления 5.

Микропроцессорный электронный блок управления (ЭБУ) 11 осуществляет обработку информации от всех элементов системы управления и связан с программируемым постоянным запоминающим устройством (ПЗУ), в котором хранится программа алгоритмов, стандартные программы и другие данные. Оперативное запоминающее устройство (ОЗУ) используется для хранения результатов промежуточных вычислений, текущих значений переменных и других данных. Работа системы в реальном режиме времени поддерживается с помощью таймера, обеспечивающего реализацию временных задержек и своевременную подачу силовых и управляющих сигналов. Связь между управляющими элементами системы и исполнительными устройствами (электромагнитными клапанами) осуществляется через «порты» ввода-вывода информации и каскады усилителей. ОЗУ, порты и таймер конструктивно вьполнены в виде большой интегральной схемы.

При воздействии на рычаг переключения передач 12 происходит принудительное выключение сцепления в результате замыкания контактов датчика 10. Для исключения нечеткой работы сцепления в этот момент применяется устройство задержки разрыва цепи.

Как работает сцепление вашего автомобиля — принцип работы

Доброго времени суток, уважаемые автомобилисты! Не факт, что кто-то из вас, когда-нибудь будет заниматься ремонтом сцепления своими руками. Сегодняшний автосервис и наличие у вас денежных знаков, позволяет произвести качественный ремонт сцепления силами автомастеров.

Но, именно для того, чтобы вы знали: как устроено и принцип работы сцепления автомобиля, выкладывается этот материал. Знали, и не позволили себя обмануть (а это не редкость сегодня, даже в солидных автосервисах), когда вам вместо, например, замены пружины в сцеплении, предложат поменять главный цилиндр сцепления.

Ну, а для тех, кому пытливый ум и мастеровые руки не дают покоя, информация о том, как работает сцепление, тем более пригодится во время его ремонта или обслуживания.

Классическое устройство сцепления автомобиля

Механизм сцепления автомобиля выполняет задачу по кратковременному отключению и подключению двигателя от трансмиссии во время переключения передач, и для передачи крутящего момента во время движения от двигателя на вал коробки переключения передач.

Для того, чтобы понять как работает сцепление в автомобиле, мы, естественно, должны иметь представление о том, из чего оно состоит.

Основные детали сцепления

- ведомый диск – его задача: осуществлять плавное соединение маховика двигателя с ведущим валом коробки переключения передач. Соединение осуществляется посредством усилия, которое передается выключением привода на нажимной диск. Кроме этого, плавное переключение передач, при помощи ведомого диска, увеличивает срок службы шестерен коробки передач.

- нажимной диск занят тем, что прижимает к маховику ведомый диск.

- Кожух сцепления (корзина) – объединяет в себе все детали сцепления, и крепится к маховику.

Принцип действия сцепления с механическим приводом

В рабочем, включенном положении, когда педаль сцепления отпущена, ведомый диск находится в зажатом состоянии, между нажимным диском и маховиком. Передача крутящего момента на ведущий вал, происходит за счет сил трения на ведомый диск.

При нажатии на педаль сцепления, в корзине перемещается трос привода и происходит поворот рычага, относительно места крепления. В этот момент, свободный конец вилки давит на выжимной подшипник, который перемещаясь к маховику, давит на пластины, отодвигающие нажимной диск. В этот момент ведомый диск освобождается от усилия, которое прижимает его к маховику, и происходит отсоединение сцепления.

Водитель, беспрепятственно производит переключение передачи, и плавно отпуская педаль сцепления, вновь включает сцепление ведомого диска с маховиком. Сцепление включено.

Принцип работы сцепления с гидравлическим приводом

В гидравлическом приводе, уже исходя из названия, понятно то, что усилие от педали сцепления к самому механизму, передается жидкостью, которая находится в гидроцилиндрах привода и трубопроводах.

Устройство гидравлического сцепления немного отличается от механического. На шлицевом конце ведущего вала КПП, и стального кожуха, который прикреплен к маховику, устанавливается один ведомый диск.

Внутри кожуха располагается пружина с радиальными лепестками. Которые служат выжимными рычагами. Управляющая педаль подвешена к кронштейну кузова на оси. К самой педали при помощи шарнира подсоединен толкатель главного цилиндра. После выключения сцепления и переключения передачи, педаль отпускается, и пружина возвращает её в исходное включенное положение.

Вот, собственно, таким образом и происходит работа сцепления. Несложного механизма, без которого было бы сложно управлять автомобилем.

Успехов вам при управлении автомобилем.

Устройство и принцип работы сцепления в авто

Автомобильное сцепление – это неотъемлемая часть любой коробки передач. Это целый механизм, состоящий из нескольких деталей. Он обеспечивает передачу крутящего момента (энергии вращения коленвала) от двигателя к ведущим колесам через элементы КПП.

Хочется заметить, что сама коробка передач никак не связана с двигателем, нет жесткой сцепки (ни болтового, ни шлицевого соединения). Взаимодействие коленвала мотора с коробкой происходит только через этот агрегат.

Чтобы переключение передач в коробке происходило плавно, нужно временно прекратить подачу крутящего момента с движка на трансмиссию. Без этого переключаться невозможно. Пришлось бы всегда останавливать двигатель и запускать его заново – это глупо, ни экономично, ни удобно. Именно для этих целей было придумано Карлом Бенцом сцепление в автомобилях. Оно позволяет прерывать передачу энергии на КПП при постоянно работающем моторе.

Благодаря ему, можно плавно переключать скорости, трогаться с места, ехать задом. Оно бережет элементы трансмиссии от чрезмерного износа и повреждения. Помогает тронуться на льду и в гору, о чем говорилось в прошлых уроках.

Вилка сцепления

Читайте также: Накачка шин азотом — плюсы и минусы. Что дает закачка шин азотом?

Следующим элементом из стройной системы сцепления ручной КПП, описывается вилка сцепления и гидравлический механизм приводящий ее в движение от нажатия на педаль. 3.40 минута видео. При нажатой педали сцепления, при помощи гидравлического или механического привода активируется вилка сцепления, которая нажимая на центр диафрагменной пружины, рассоединяет мотор и КПП, давая возможность водителю включить требуемую передачу.

Вот и весь принцип работы сцепления в общих чертах. Не сложно, неправда ли?

Таким образом в общих чертах сцепление состоит из следующих элементов:

дисков сцепления с фрикционным материалом

ведущего диска сцепления

Под завершение видео разъясняется цель использования небольших цилиндрических пружин на диске сцепления. Они применяются для того чтобы смягчить вибрации и колебания, идущие от двигателя через диски сцепления на коробку передач, тем самым повышая не только комфорт, но и продлевая жизнь элементам трансмиссии автомобиля.

Сцепление – это механизм, предназначенный для передачи крутящего момента двигателя к коробке передач, а также плавного соединения и разъединения двигателя с механизмами трансмиссии. С его помощью можно начинать движение на автомобиле, переключать передачи, останавливаться с работающим двигателем, маневрировать при резком изменении скорости.

Механизм сцепления предохраняет детали двигателя и трансмиссии автомобиля от повреждений и перегрузок при быстром включении передач и резком торможении.

Устройство и назначение

Рассматривать будем на примере простого однодискового сцепления.

Механизм сцепления состоит:

Корзина (кожух). В ней находятся основные элементы этой конструкции. Она намертво соединена с маховиком двигателя болтами. При вращении коленвала она также вращается с такими же оборотами, как и мотор

Диск сцепления (ведомый). Он с двух сторон покрыт фрикционными накладками из материала с высоким коэффициентом трения. Такой же материал используется для изготовления тормозных колодок. Это та деталь, через которую происходит передача силы вращения от ДВС на коробку. Он единственный из всех частей имеет связь с валом коробки передач. О его конструкции поговорим чуть позже. Устройство берет на себя ключевые нагрузки и удары.

Читайте также: Ремонт крепления фары — как восстановить крепления фар

Нажимной диск. Из его названия следует, что он нажимает на что-то. Это что-то – ведомый диск. Он плотно прижимает его к ведущему диску, который находится на маховике мотора.

Два вида пружин – тангенциальная пластинчатая пружина и диафрагменная. Первая служит для прижатия нажимного диска к диску сцепления, вторая – для размыкания их.

Прижимной (выжимной) подшипник и вилка. Первый нужен для передачи усилия на диафрагменную пружину, вилка – для перемещения подшипника в сторону корзины и в исходное положение. Через эту вилку передается степень нажатия педали сцепления водителем. Он находится не в корзине, а насажен на первичный вал трансмиссии.

Основные неисправности

Конструкция сцепления не включает значительное количество составляющий, поэтому и ломается оно не так часто. И все же в сцеплении тоже бывают неисправности.

Видео: Как определить износ корзины и маховика

Поскольку самое большое распространение на легковых авто получило однодисковое сухое сцепление, то рассмотрим самые частые неисправности, которые случаются с ним:

- Пробуксовка сцепления. Обычно возникает такая неисправность из-за неправильной регулировки привода. Из-за поджатия выжимного подшипника, он не позволяет ведущему диску полностью прижать ведомый диск к маховику, в результате чего появляется проскальзывание. Сопровождается такая неисправность характерным запахом жженных фрикционов в салоне, затрудненностью переключения передач. Сильный износ фрикционов, или их повреждение тоже может сопровождаться такими симптомами;

- Сцепление «ведет». Данная проблема тоже возникает из-за неправильной регулировки. В данном случае выжимной подшипник не способен полностью отжать ведущий диск из-за увеличенного зазора между подшипником и вилкой. Верный признак того, что сцепление «ведет» — это продолжение движения авто после полной остановки и выжима сцепления при включенной 1-й передаче;

- Гул со стороны картера сцепления. Повышенный шум в данном узле может создавать только один элемент – выжимной подшипник. Шуметь он может либо в результате пробуксовки, либо же из-за чрезмерного износа;

Бывают и другие неисправности, но они встречаются гораздо реже, чем описанные выше. Так, проблемы со сцеплением могут возникнуть из-за разрушения диафрагмы или пружин выжимных рычагов, значительного износа демпферных пружин и т. д.

Напоследок хочется отметить, что особо сложного обслуживания сцепление не требует. Достаточно периодически регулировать свободный ход привода, а также соблюдать рекомендации по аккуратному вождению.

Выжимной подшипник

Есть два вида подшипников:

- Механические

- Гидравлические

Механический

Он расположен внутри муфты. На ней есть крепления для вилки. Сам подшипник сидит на первичном вале КПП. Эта запчасть продается в сборе. Можно встретить экземпляры в пластиковых муфтах. Нареканий со стороны специалистов автосервисов на них не было. Поэтому нет особой разницы, или в металлическом исполнении, или в пластиковом.

Применяются подшипники роликового или шарикового типа. Их используют в тросовых и гидравлических приводах. В тросовых, усилие передается от педали до подшипника при помощи троса. Возможен комбинированный вид, где используются два цилиндра – главный и рабочий.

Сила нажима с педали передается на главный цилиндр. Посредством шланг и трубок, заполненных тормозной жидкостью, она за счет силы сжатия в них выталкивает поршень рабочего цилиндр. Который взаимодействует с вилкой сцепления. Она двигает муфту подшипника.

Читайте также: Как Смазать Ступичный Подшипник Не Снимая Ступицы

Гидравлический

Существуют также гидравлические, но используют их редко. Причина – ненадежность конструкции. Со временем резиновые уплотнители изнашиваются, начинают пропускать жидкость. Из-за этого эффективность работы снижается, а он под замену. Отличие от механического:

- Нет вилки

- Гидроподшипник не перемещается по первичному валу КПП. Перемещается только поршень, с закрепленным на нем подшипником механического типа.

- Используется жидкость в качестве рабочей среды. Она находится в его корпусе.

Такие подшипники применяются с гидравлическими приводами. В таких системах также есть цилиндры, заполненные жидкостью. Но усилие передается не на поршень рабочего цилиндра, а на сам подшипник.

Как работает выжимной

Я говорил, что весь механизм сцепления спрятан под кожухом (корзиной), которая вращается с такими же оборотами, как и коленчатый вал. Чтобы без повреждения лепестков диафрагменной пружины передать усилие от педали, нужно применять такую деталь, которая может одновременно вращаться с разными оборотами. Такая деталь – подшипник.

Его внутреннее кольцо вращается со скоростью вращения ведущего вала трансмиссии. Внешним кольцом упирается в лепестки пружины. Оно начинает вращаться с такой же скоростью что и корзины. Поэтому безболезненно для пружины происходит контакт ее поверхности с ним. Если бы вместо него была просто муфта, то при малейшем соприкосновении с лепестками произошло разрушение этих двух элементов.

Принцип работы гидравлического подшипника отличается. Как говорилось выше, в системе нет вилки и рабочего цилиндра. В его качестве служит сам корпус гидроподшипника. Поэтому, вся сила нажатия на педаль передается на него. Внутри находится поршень, который по мере сжатия жидкостей в цилиндрах выдавливается из корпуса. На нем находится обычный подшипник, который и нажимает на диафрагменную пружину. То есть, это более сложно и менее надежно.

Корзина сцепления

Она состоит:

- Диафрагменной пружины

- Тангенциальной пластинчатой пружины

- Нажимного диска

- Кожуха, к которому все это крепится

Диафрагменная пружина взаимодействует с выжимным подшипником и нажимным диском. Ее задача отодвигать этот диск от ведомого диска.

Тангенциальная пружина – возвращает нажимной диск в исходное положение и прижимает его к ведомому диску.

Нажимной диск – здесь все понятно из названия. Он должен нажимать, обеспечивать максимальное прижатие диска сцепления к маховику двигателя.

Диск сцепления (ведомый)

В его конструкции есть:

- Стальной диск. С двух его сторон закреплены фрикционные накладки. Они изготавливаются из такого же материала, как и тормозные колодки. Только в случае тормозов они обеспечивают эффективное снижение скорости вращения колес, а в случае со сцеплением – максимальную передачу крутящего момента от двигателя к коробке. Он не имеет прямого контакта с валом трансмиссии.

- Ступица ведомого диска. Она не закреплена жестко с фрикционным диском. Соединяется по средствам шлицов с первичным валом КПП и может продольно перемещаться по нему. Через нее происходит передача энергии вращения от маховика через фрикционы на ведущие части коробки передач.

- Демпферные пружины. Они соединяют эти два диска между собой. Нужны для гашения крутильных колебаний при передаче момента от ДВС к элементам трансмиссии, уменьшения вибраций от рабочего мотора. Благодаря им, водитель не чувствует рывков при начале движения транспортного средства в момент включения сцепления, продлевается срок службы механизма в целом.

Видео: Просто о сложном. Как работает сцепление

Многие из нас имеют лишь общее представление о том, как работает сцепление автомобиля. Изучить вопрос подробнее самостоятельно кажется маловероятным, из-за того, что все эти шестеренки, зубья и пружины в КПП кажутся очень сложными для понимания.

На самом деле в этом нет ничего сверхсложного. Главное, верно визуализировать нужную часть автомобиля и объяснить основные направления работы устройства. Например, на YouTube канале «Learn Engineering» была сделана виртуальная анимация, при помощи которой, мы сможем увидеть, как на самом деле работает сцепление на вашем автомобиле.

Вначале видео объяснено, что автомобиль с двигателем внутреннего сгорания не сможет полноценно работать без трансмиссии, поскольку он имеет крайне ограниченный крутящий момент в узком диапазоне оборотов. Трансмиссия же позволяет мотору работать в оптимальном диапазоне оборотов, гораздо более эффективно расходуя топливо и ресурс двигателя, не снижая при этом динамику транспортного средства.

В видеоролике говорится, что было бы глупо выключать двигатель для каждого переключения передачи, поэтому был разработан очень важный элемент КПП – сцепление.

Вкратце, сцепление на любом автомобиле использует трение для включения или отключения двигателя от передачи крутящего момента на колеса через коробку переключения передач, карданный вал и/или ведущие полуоси. Упрощенно, важнейшими элементами сцепления являются:

Принцип работы автомобильного сцепления

Он основан на использовании силы трения между ведущим диском и ведомым. Благодаря этой силе вся энергия вращения коленчатого вала передается на первичный вал коробки передач, а дальше на колеса автомобиля. В нормальном положении сцепление включено – все диски плотно прижаты друг к другу. Ведущий вал КПП вращается с такой же скоростью, как и коленвал, происходит передача всего момента от мотора к коробке.

Второе положение – выключено. Ведомый диск «отошел» от маховика, между ними появился зазор. В это время разрывается связь, скорости вращения коленвала и первичного вала МКПП отличаются. В таком положении можно переключать передачи, переводить в нейтральное положение, включать заднюю скорость.

Для наглядного восприятия смотрите видео ролик:

Рассмотрим, что происходит в процессе его включении и отключения поэтапно.

Читайте также: Убираем вмятину на двери авто вантузом, мячом, феном или даже пылесосом

Принцип работы сцепления автомобиля

Принцип работы сцепления автомобиля заключается в плавном соединении и разъединении между собой двух металлических дисков: один жестко привязан к валу двигателя, а второй – к коробке переключения передач.

Механизм сцепления приводится в действие тросом, ведущим от педали в подкапотное пространство автомобиля непосредственно к самому механизму сцепления. При нажатой педали происходит разъединение двигателя и трансмиссии.

Основными деталями механизма сцепления являются:

- Маховик коленвала;

- Ведущий диск (нажимной);

- Ведомый диск.

Диск, передающий усилие двигателя, называется ведущим (он же нажимной или «корзина» сцепления). Он крепится шарнирными соединениями к штампованному стальному кожуху, который, в свою очередь, жестко соединен болтами с маховиком коленчатого вала. Такой вид крепления позволяет ведущему диску сцепления изменять расстояние до кожуха.

При продольном перемещении «корзина» сцепления прижимает к маховику диск, называемый ведомым. Он соединен с первичным валом коробки переключения передач. В рабочем положении ведомый диск зафиксирован между маховиком и нажимным диском, а при нажатии на педаль сцепления он освобождается.

Плавность включения сцепления обеспечивается за счет проскальзывания дисков до момента их полного прижатия друг к другу. Для этого ведомый диск делают из нескольких частей, разделенных упругими пластинами. Также он имеет специальные накладки из материала, устойчивого к нагреву и износу. Нажимной диск сцепления тоже подпружинен и имеет теплоизолирующие прокладки.

При отпущенной педали сцепления ведущий и ведомый диски прижимаются сильными пружинами к маховику, образуя жесткую конструкцию. При этом вал коробки передач начинает вращаться со скоростью вращения коленвала, передавая усилие к узлам трансмиссии и далее через приводные валы к колесам. Автомобиль трогается с места.

Но скорости двух валов не могут моментально стать одинаковыми, автомобиль в этом случае «прыгнет» и заглохнет. Поэтому педаль управления сцеплением отпускается плавно, чтобы с помощью сил трения уравнять вращение ведущего и ведомого дисков. Тогда можно нажатием на педаль акселератора изменять скорость вращения коленвала и, соответственно, управлять скоростью движения автомобиля.

Такой вид сцепления называется сухим, дисковым и постоянно замкнутым. Это значит, что для его работы нужны сухие поверхности дисков, при отпущенной педали, соединенных друг с другом.

Как это работает

В нормальном состоянии оно включено, именно с него будем отталкиваться. Допустим, мы едим и нужно нам переключить следующую передачу. Что при этом происходит внутри агрегата:

1. При нажатии на педаль сцепления водителем, вилка получает импульс через органы управления и двигает муфту с выжимным подшипником к корзине

2. По мере надавливания на педаль, подшипник упирается в лепестки диафрагменной пружины. Она по краям закреплена со стопорным кольцом посредством крючков (зажимов). В момент нажатия она начинает работать как рычаг, выгибаясь по наружному диаметру.

3. Своими внешними краями она зафиксирована с нажимным диском. Под действием давления нажимного подшипника ее внешний контур приподнимается и тянет за собой этот диск. В этом момент степень прижатия нажимного к диску сцепления уменьшается, а значит, сила трения между последним и маховиком ослабевает.

4. Ведомый диск замедляется. Чем сильнее водитель нажмет на педаль, тем дальше отойдут диски друг от друга. В конце концов, ведомый остановится, разорвется связь ДВС-коробка и передача момента прервется

5. Теперь можно смело включать нужную передачу и отпускать педаль, чтобы возобновить связь мотора и трансмиссии.

Источник https://extxe.com/27877/sceplenie-avtomobilja-vidy-konstrukcija-i-ustrojstvo-sceplenija-avtomobilja/

Источник https://cartore.ru/147-kak-rabotaet-sceplenie-avtomobilya-princip-raboty.html

Источник https://mazda22.ru/sovety/rabota-scepleniya-mehanicheskoj-korobki-peredach-video.html