Подвеска автомобиля. Виды, устройство и работа подвески

Подвеска является одним из наиболее ответственных узлов автомобиля, определяющим совокупность эксплуатационных свойств — плавность движения, устойчивость и управляемость, среднюю и максимальную скорость, долговечность ряда деталей и узлов. Подвеска вместе с шинами является основным конструктивным элементом, защищающим автомобиль от динамических воздействий со стороны дороги до уровня, приемлемого в соответствии с требованиями нормативных документов и прочности элементов конструкции.

Правильно спроектированная подвеска позволяет снизить расходы на техническое обслуживание и ремонт, расширить эксплуатационные возможности автомобиля. Подвеска обеспечивает упругую связь между несущей системой и колесами автомобиля, передачу сил и моментов, действующих на колесо в площадке контакта с опорной поверхностью, и снижение вибровоздействия и динамических нагрузок на несущую систему.

Подвеска состоит из совокупности конструктивных (функциональных) элементов: направляющего устройства, упругих элементов, демпфирующих элементов (амортизаторов) и стабилизаторов поперечной или продольной устойчивости. Подвеска должна обладать энергоемкостью, исключающей «пробои» при эксплуатационных режимах движения, и обеспечивать соответствие кинематики перемещения колес кинематике перемещения элементов рулевого привода.

Упругие элементы подвески воспринимают и передают на несущую систему (раму) нормальные реакции опорной поверхности и снижают динамические нагрузки. Жесткость упругого элемента Сп влияет на плавность движения, причем снижение жесткости способствует повышению плавности движения.

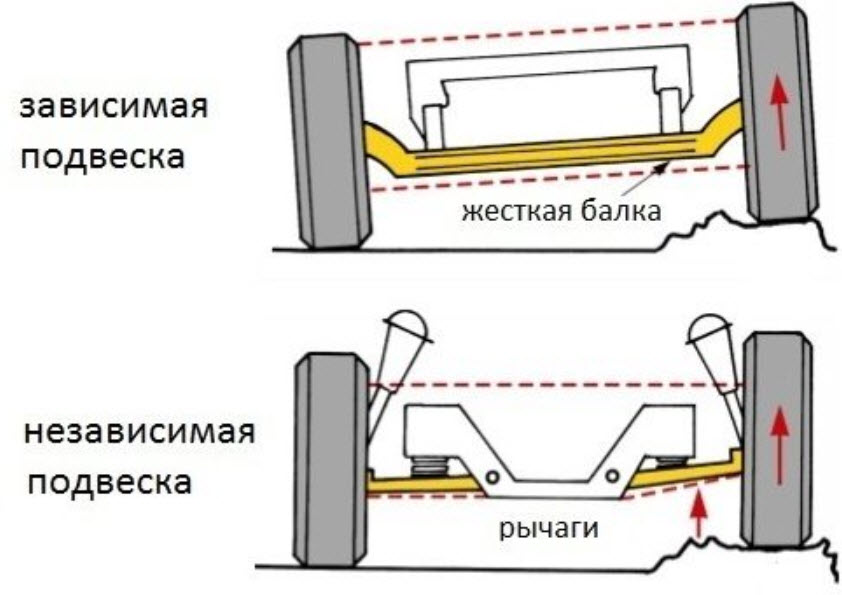

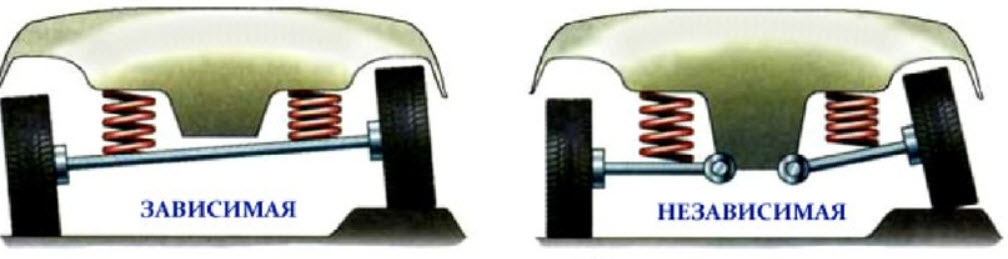

Направляющее устройство воспринимает действующее на колеса в пятне контакта с опорной поверхностью горизонтальные (продольные и боковые) силы, их моменты и передает на несущую систему автомобиля. Кинематика перемещения колес определяется конструкцией направляющего устройства. По типу направляющего устройства подвески делят на две основные группы: зависимые и независимые.

Демпфирующее устройство (амортизатор) преобразуют механическую энергию колебаний кузова автомобиля в тепловую энергию и излучают ее в окружающую среду. Преобразование энергии колебаний в амортизаторах в основном осуществляется за счёт жидкостного трения.

Стабилизатор поперечной или продольной устойчивости соответственно снижает поперечный крен кузова автомобиля при действии боковых сил или продольный крен при действии на кузов реактивного момента тяговой силы или силы инерции при торможении.

2. Конструкции упругих элементов

Многолистовые рессоры являются наиболее функциональным и простым по конструкции упругим элементом. Одновременно рессоры выполняют функции упругого элемента, направляющего и демпфирующего устройства.

Недостаток листовых рессор — высокая металлоемкость. Энергия упругой деформации (потенциальная энергия деформации), отнесенная к массе, у листовой рессоры в 2… 3 раза меньше, чем у пружин и торсионов. В настоящее время применяют в основном полуэллиптические рессоры, симметричные и несимметричные.

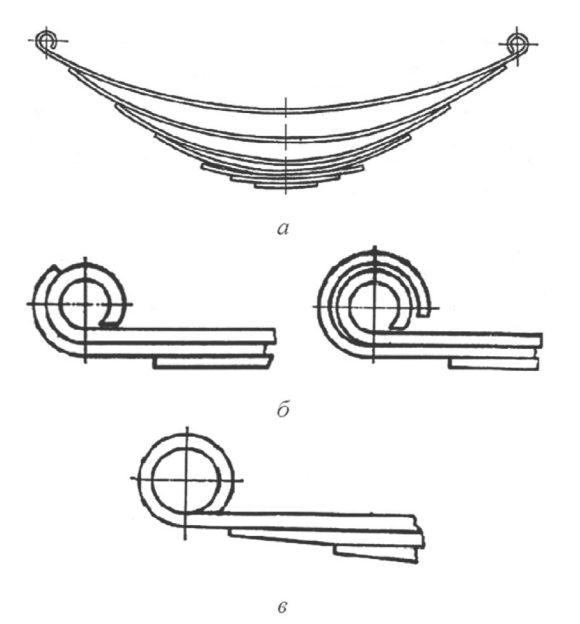

Несимметричные рессоры с более короткой (более жесткой), чем задняя часть длиной передней части позволяют уменьшить «клевки» автомобиля при торможении, частично выполняя, таким образом, и функции стабилизатора продольной устойчивости. Рессора (рис. 1, а) состоит из собранных вместе листов одинаковой ширины, но разной длины.

Кривизна листов увеличивается по мере уменьшения их длины. Толщина и профиль сечения листов (прямоугольный, параболический, трапециевидный) могут быть разными. Их выбор определяется характером распределения напряжений по длине листов и уровнем допустимых напряжений.

В каждом из листов рессоры имеются отверстия для центрального болта, которым листы стягиваются перед установкой. Лист или несколько листов, которыми рессора крепится к несущей системе, называются коренными.

Концы коренных листов дополнительно обрабатываются — формируется ушко (рис. 1, 6) или пробиваются отверстия для установки деталей крепления рессоры к раме (кузову) автомобиля одним из способов: кронштейнов для крепления с помощью пальцев или чашек резиновых опор. Для приближения конструкции рессоры к балке «равного» сопротивления, в которой напряжения изгиба в каждом сечении листов по длине равны, концы остальных листов могут оттягиваться (рис. 1, в) или обрубаться по трапеции.

Рис. 1. Многолистовая рессора

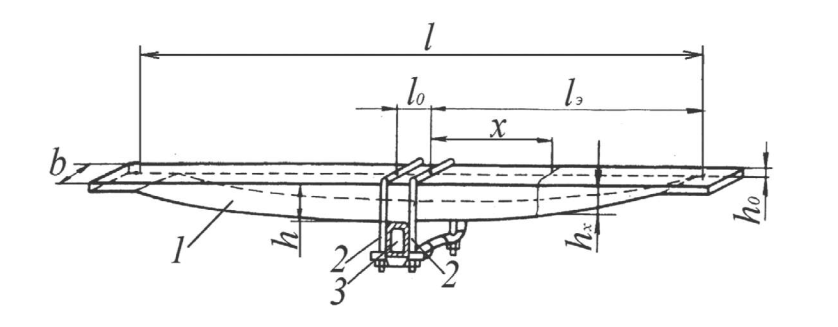

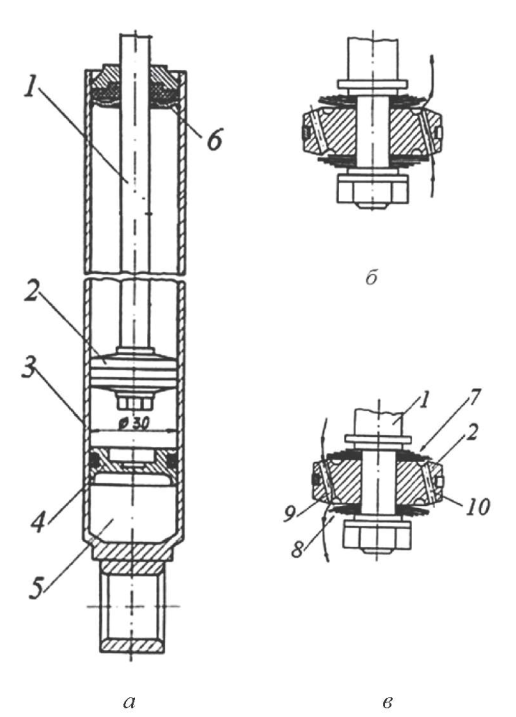

Малолистовые и однолистовые рессоры (рис. 2) в большей мере, чем многолистовые приближаются к форме балки равного сопротивления. Высота поперечного сечения h листа l рессоры в месте крепления к балке моста 3 с помощью стремянок 2 определяется из условия прочности при заданной нагрузке. При постоянной ширине b листа высота h его сечений по длине листа изменяется по параболе. Толщина концов из легированных сталей: хромомарганцевых — 50ХГ, 50ХГА, кремнемарганцевых 55ГС и кремниевых 60С2.

Рис. 2. Малолистовая рессора

Долговечность листовых рессор до настоящего времени остается меньшей долговечности других упругих элементов, даже при использовании специальных методов упрочнения металла и обработки поверхности листов. Кроме того, сложность создания независимой рессорной подвески, большая масса неподрессоренных частей и трение между листами рессоры являются причинами снижения показателей плавности движения.

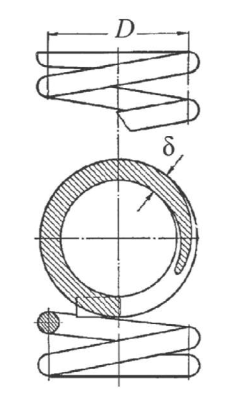

Спиральные пружины (рис. 3) отличаются простотой конструкции и одновременно высокой удельной энергоёмкостью.

Рис. 3. Спиральная пружина

С учетом короткого и простого технологического цикла изготовления, пружины стали наиболее распространёнными упругими элементами в подвесках автомобилей. При создании пружины с переменным шагом витков обеспечивается прогрессивное изменение жесткости пружины. Достоинством такого упругого элемента является компактность, небольшая масса и удобство компоновки деталей подвески. Внутри пружины может быть размещён амортизатор или гидравлическая стойка подвески. Важно обеспечить неподвижность пружин относительно опор, для чего исполнение концов пружин или опорных витков в целом должны отвечать определенным требованиям.

Наименьшую относительную стоимость имеют пружины, концы которых обрезаны под прямым углом и поджаты. Более дорогим вариантом исполнения пружины является поджим и шлифование опорных витков до плоскости. Основное преимущество плоских опорных витков заключается в простоте, а значит легкости изготовления деталей опор пружин. Просты в изготовлении и недороги пружины, концы которых закручены внутрь пружины для образования опорной поверхности. Кроме уменьшения общей длины пружины , они обеспечивают простую установку на опорные поверхности. Недостатком таких пружин является невозможность установки внутрь амортизаторов.

Торсионы , наряду с пружинами и рессорами, широко применяются в качестве упругих элементов подвесок.

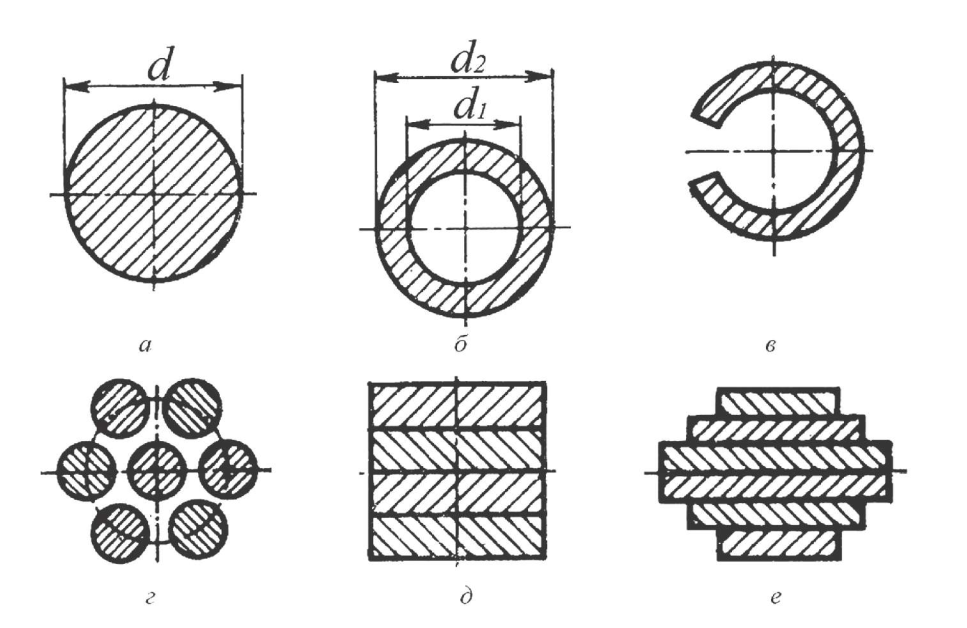

Торсион — это вал (стержень), работающий на кручение. Торсионные подвески при равной энергоёмкости обладают существенно меньшей массой упругого элемента по сравнению с рессорой и имеют лучшие компоновочные возможности подвески даже по сравнению с пружинными упругими элементами. Последнее преимущество особенно очевидно при проектировании подвески ведущих колес автомобиля. В подвесках автомобилей применяют торсионные валы с поперечными сечениями , показанными на рис. 4.

В основном сечение торсиона представляет круг или кольцо, в том числе разрезное (рис. 4, а, 6, в). В некоторых конструкциях стержень торсиона составляют из нескольких прутков (рис. 4, г) или полос одинаковой или разной ширины (рис . 4, д, е). Пластинчатые торсионы представляют набор полос равной длины с поперечным сечением, имеющим форму квадрата, в процессе работы подвергаемые закручиванию. Экономически целесообразно изготавливать пластинчатые торсионы из листов с одинаковыми размерами сечений.

Полосы требуемой толщины для наборных пластинчатых торсионов изготавливаются методом проката, что обеспечивает соблюдение жестких требований к точности размеров ширины и высоты профиля. Использование цилиндрических торсионов, имеющих в сечении круг или кольцо, в наибольшей степени соответствует требованиям эффективного использования материала упругого элемента в случае, когда длина стержня не ограничена конструктивным и параметрами.

Рис. 4. Сечения торсионов

Цилиндрические торсионы хорошо работают не только при однократных воздействиях с предельным уровнем напряжений, но при постоянно действующих напряжениях высокого уровня. Это обеспечивается упрочнением и шлифованием поверхности на рабочей длине торсиона. Исполнение концевых участков имеет для цилиндрических торсионов большое значение. Для передачи момента технологически и конструктивно целесообразно изготавливать шлицевые концы с мелким профилем. Такие поверхности могут быть получены накатыванием или нарезанием, что обеспечивает соосность концов торсиона.

Существенным достоинством торсионных подвесок является возможность сравнительно легкой регулировки высоты автомобиля или коррекции крена при неравномерной осадке упругих элементов. Поэтому во многих случаях производители используют относительно сложные конструкции крепления концов торсиона с большим числом деталей, но обеспечивающие бесступенчатое регулирование подвески. Исполнение концевых участков в этих случаях может быть разным, например, с квадратным или шестиугольным сечением.

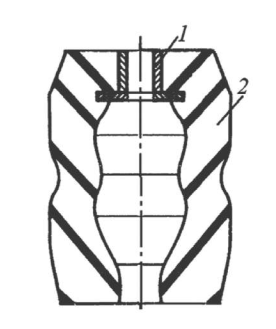

Резиновые упругие элементы в подвесках автомобилей используются в качестве дополнительных упругих элементов, работающих на сжатие, кручение или сдвиг. Резиновые упругие элементы значительно дешевле и более технологичны в изготовлении, чем любые металлические упругие элементы. Для крепления резиновой рессоры сжатия 2 (рис. 5) используют металлическую втулку 1, устанавливаемую в пресс-форму перед вулканизацией.

Рис. 5. Резиновый упругий элемент

Многие производители автомобилей давно и успешно используют резиновые упругие элементы в конструкциях подвесок автомобилей самого разного назначения в широком диапазоне изменен и я технически допустимой массы.

Достоинством резиновых упругих элементов является прогрессивная характеристика, обеспечивающая существенное увеличение жесткости упругого элемента по мере деформации. Основные ограничения по использованию таких элементов связаны с недостатками, определяемыми качеством исходного материала и технологией изготовления.

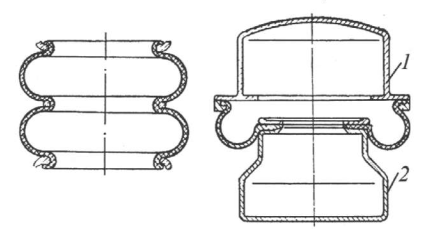

Пневматические упругие резина-кордные элементы (рис. 6) используют на транспортных средствах (автобусы, грузовые автомобили, полуприцепы), вес подрессоренных масс которых может значительно меняться.

Рис. 6. Пневматический упругий элемент

Пневматические упругие элементы имеют малый вес, высокую долговечность и прогрессивную нелинейную упругую характеристику. Изготавливаются из двухслойных резино-кордовых оболочек. Для снижения жесткости и уменьшения её изменения при деформации подвески пневматический элемент может дополняться металлическими емкостями, одной или двумя, позиции 1 и 2.

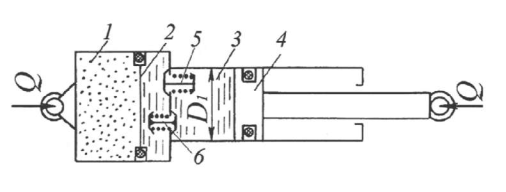

Гидропневматические упругие элементы (рис. 7) отличаются тем, что упругим элементом является камера со сжатым инертным газом, находящимся под большим давлением, а рабочая жидкость передает вертикальную нагрузку.

Рис. 7. Гидропневматческий элемент

Сила нормальной реакции Q от колеса с помощью поршня 4 гидравлической телескопической стойки, рабочей жидкости, заполняющей цилиндр 3, и поршня 2 упругого элемента передается на газ в камере 1. Давление газа в упругом элементе может достигать 20 МПа, что обеспечивает его компактные размеры. Гашение колебаний подрессоренной массы обеспечивается дросселированием жидкости через клапаны 5 и 6.

3. Типы подвесок. Направляющие устройства

Конструкции (типы) подвесок в основном определяются особенностями направляющих устройств и упругих элементов подвески. Наиболее общая классификация предусматривает деление подвесок на два типа по конструкции направляющего устройства: зависимые и независимые, и виду упругого элемента — рессорные, пружинные, пневматические, гидропневматические.

Зависимые подвески применяются в грузовых автомобилях, автобусах, легковых автомобилях. В зависимых подвесках передние или задние колеса связаны общей осью, и колебания одного из них приводят к колебаниям другого, что снижает плавность движения и курсовую устойчивость автомобиля.

Независимые подвески в основном применяются на легковых автомобилях. Направляющее устройство обеспечивает независимое перемещение каждого колеса оси. Плавность движения в этом случае повышается, но кинематика перемещения колес, зависящая от конструкции направляющего устройства, может быть достаточно сложной. Колесо может перемещаться и наклоняется одновременно в продольной и поперечной плоскостях.

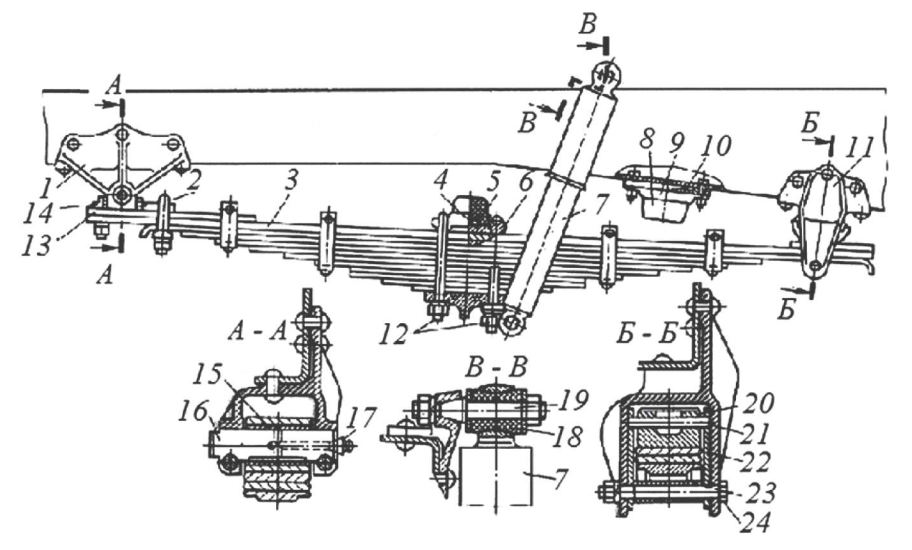

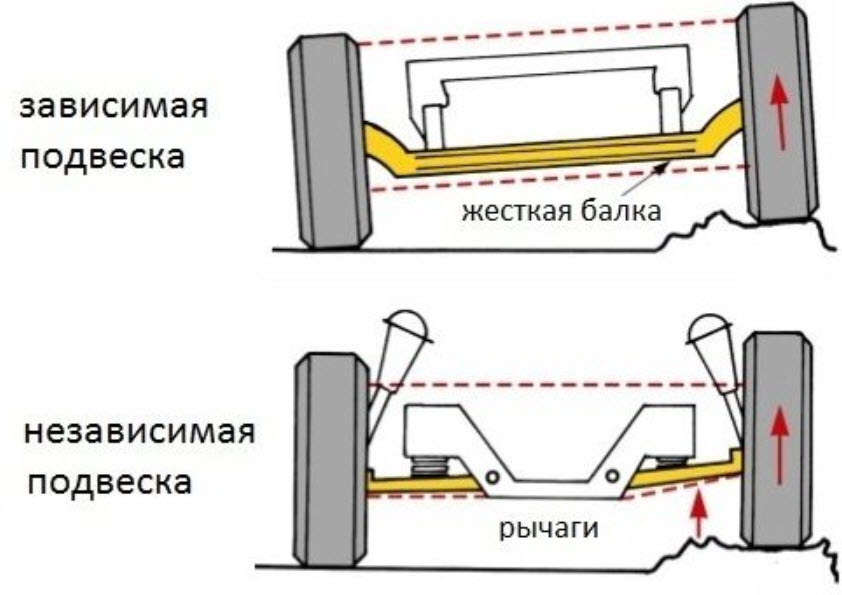

Зависимые рессорные подвески грузовых автомобилей передних и задних колес могут отличаться количеством рессор. Конструкция передней подвески с многолистовой полуэллиптической рессорой показана на рис. 8. Передний конец рессоры с помощью отъемного ушка 14 и пальца 16 крепится к кронштейну 1, установленному на раме. Ушко закреплено на коренном листе 3 с помощью болтов, стремянки 2 и накладки 13. Поверхность пальца 16 и втулки 15 смазывается с помощью пресс-масленки 17.

Задний конец рессоры — скользящий, может свободно перемещаться, опираясь на сухарь 20. Боковые усилия воспринимаются пластинами 22,зафиксированными с помощью пальцев 21 и болтов 24. Болт 24 с втулкой 23 удерживает рессору при ходе отбоя. К балке переднего моста рессора крепится с помощью стремянок 12 и кладки 6. С помощью обоймы 4 в накладке 6 установлен буфер хода сжатия 5. Амортизатор 7 крепится к раме и балке моста с помощью пальцев 19. Между пальцами 19, верхней и нижней проушинами амортизатора установлены резиновые втулки 18, зажатые с помощью шайб и гаек.

Рис. 8. Передняя рессорная подвеска

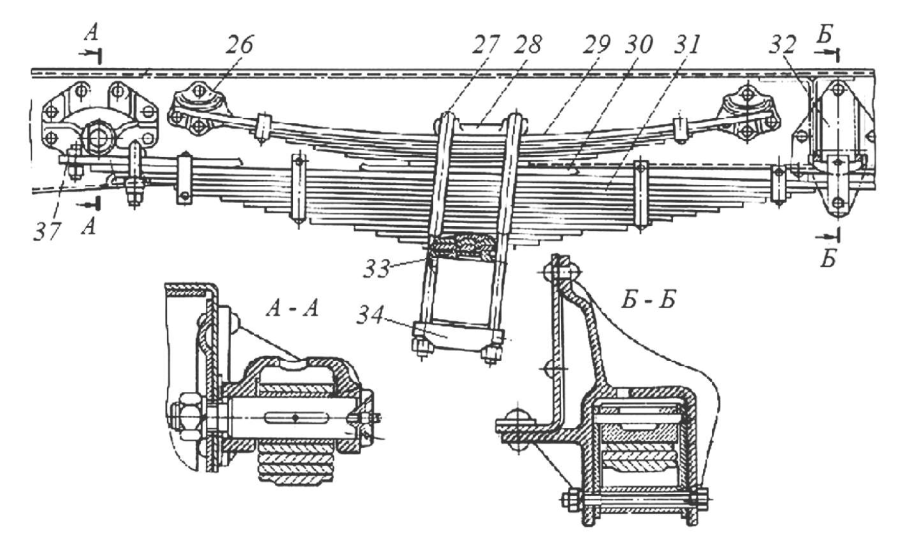

В задней подвеске (рис. 9) грузовых автомобилей, кроме основной рессоры 31, устанавливается дополнительная рессора 29 (подрессорник). Подрессорник не деформируется при небольшой массе перевозимого груза и включается при увеличении массы груза. Такая конструкция позволяет обеспечить примерно постоянную частоту колебаний несущей системы автомобиля на упругих элементах, т. е. примерно постоянную, независящую от массы груза, плавность движения. Передний и задний концы основной рессоры закреплены подобно креплениям концов передней рессоры (рис. 8).

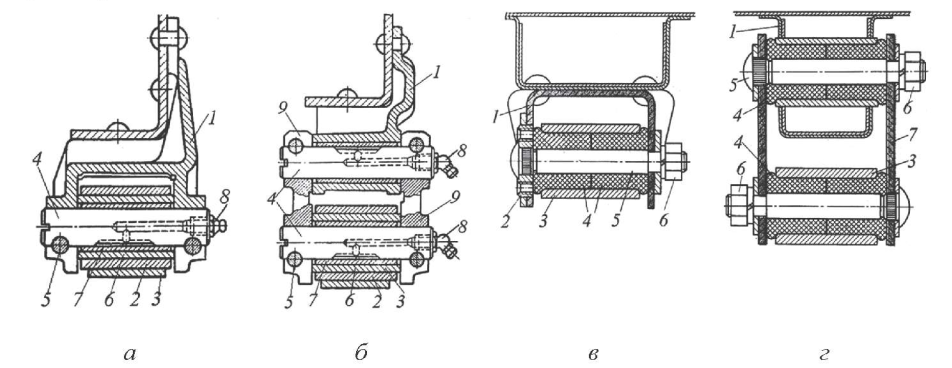

Подрессорник крепится к балке ведущего моста с помощью стремянок 27, подушки 33, подкладки 34 и накладки 28. Между основной рессорой и дополнительной устанавливаются прокладки 30. Концы дополнительной рессоры свободно скользят по опорным поверхностям металлических сухарей 26, закрепленных на кронштейнах. Кроме описанных способов, применяют другие конструктивные варианты крепления концов рессор (рис. 10). Крепление переднего конца рессоры (рис. 8. 10, а) к кронштейну 1 может быть выполнено с помощью пальца 4 и металлической втулки 7, запрессованной непосредственно в ушко рессоры 2, 3, 6. Смазка пальца осуществляется с помощью пресмасленки 8. Крепление пальца выполнено с помощью клеммового зажима кронштейна, стянутого болтом 5.

Рис. 9. Задняя рессорная подвеска

Изменение длины рессоры при деформации компенсируется с помощью серьги 9 (рис. 1О, 6), соединяющей ушко заднего конца рессоры с кронштейном.

Рис. 10. Крепление концов рессор: а — пальцевое; 6 — пальцевое с серьгой; в — пальцевое с резиновыми втулками; г — пальцевое с резиновыми втулками и серьгой

На легковых автомобилях передний и задний концы рессоры (рис. 10, в, г) крепятся к кузову с помощью пальцев 5 и резиновых втулок 4. Кронштейны рессор 1 приклепываются или привариваются к лонжеронам кузова. На один из концов пальца напрессовывается шайба 2, установленная в отверстии щеки кронштейна с натягом. Размер диаметра шайбы 2 обеспечивает монтаж и демонтаж втулок 4.

Предварительное сжатие втулок 4 за счет гайки 6 предотвращает их проворачивание относительно пальца или ушка и износ. Крепление заднего конца рессоры выполнено с помощью серьги 7.

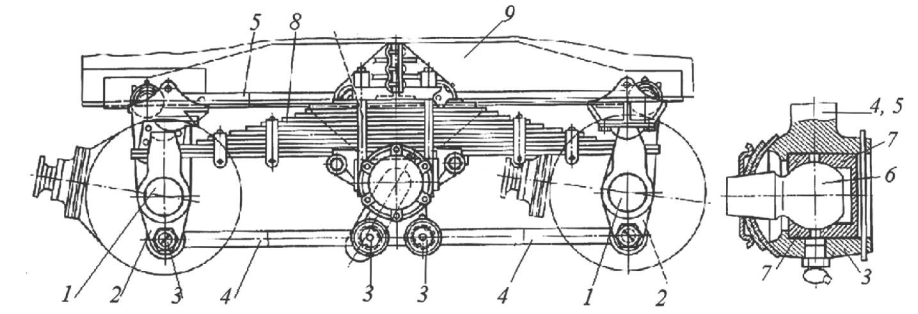

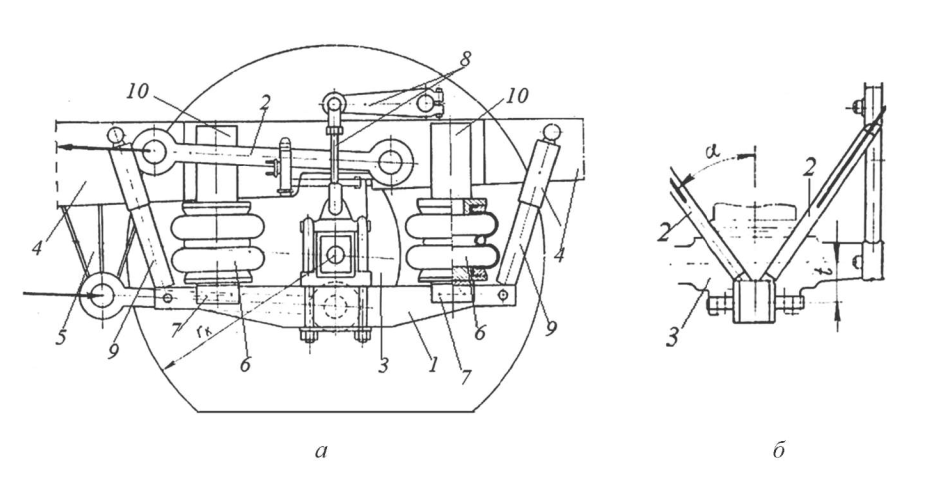

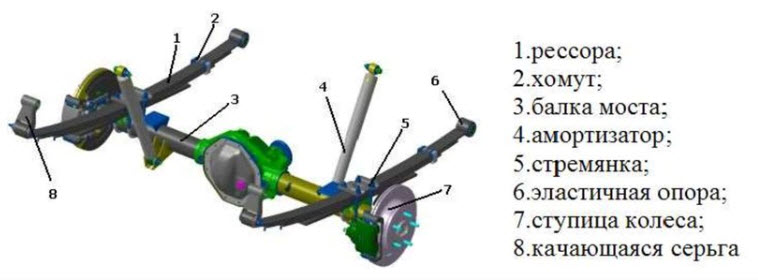

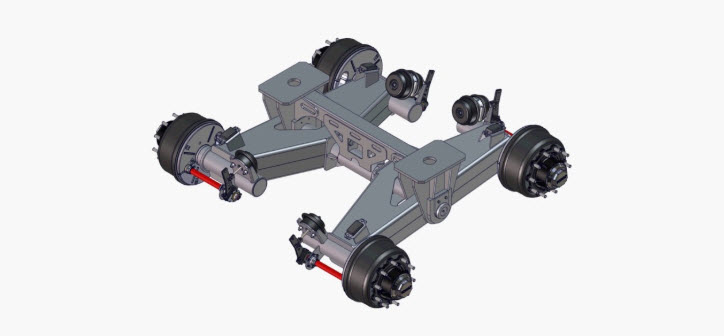

Балансирная подвеска (рис. 11) применяется в трехосных автомобилях для подрессоривания промежуточного (среднего) и заднего ведущих мостов и на двухосных полуприцепах. Кинематика перемещения колес мостов в продольных плоскостях определяется конструкцией направляющего устройства.

Рис. 11. Балансирная подвеска. Направляющее устройство

К картерам (балка) 1 мостов с каждой стороны приварены кронштейны 2, к которым с помощью шаровых шарниров 3 крепятся нижняя 4 и верхняя 5 продольные штанги (рис. 11). Верхние штанги могу быть установлены под углом к оси автомобиля. Корпус шарнира изготовлен заодно со штангой, шаровые пальцы 6 размещены между сферическими вкладышами 7, а их конические посадочные поверхности фиксируются в конических отверстиях кронштейнов с помощью гаек. Полуэллиптические рессоры 8 балансирной подвески подвижно закреплены на раме автомобиля 9, а их скользящие концы опираются на опоры, установленные внутри кронштейнов 2. К лонжеронам рамы с помощью заклепок крепятся кронштейны 10, рис. 12.

Рис. 12. Балансир подвески

На кронштейнах 10 с помощью болтов крепятся кронштейны 11, в которые запрессована ось 12 (ось балансира). На оси балансира на двух подшипниках скольжения 13 установлен башмак 14, который может поворачиваться на оси. От осевого смещения башмак удерживается шайбой 15, гайкой 16 и контргайкой 17. К башмаку 14 с помощью стремянок 18 и накладки 19 закреплена за центральную часть рессора 8. Подшипниковый узел закрыт крышкой 20, внутренняя полость заполняется жидкой смазкой.

В балансирной подвеске рессора воспринимает вертикальные и боковые нагрузки, а горизонтальные силы (тяговая и тормозная) и их реактивные моменты передаются на раму штангами. Конструкция подвески обеспечивает равное распределение нагрузки на мосты за счет их независимого перемещения в вертикальной плоскости при повороте башмака на оси балансира. Возможность перекоса мостов обеспечивается скольжением концов рессор в опорах кронштейнов.

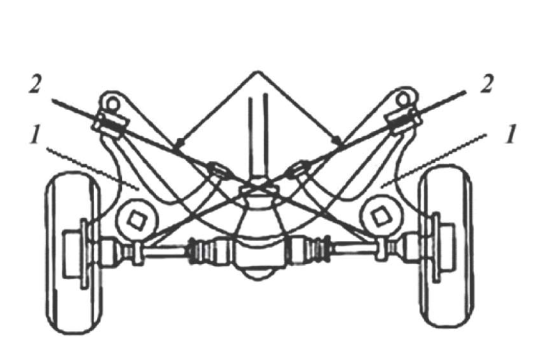

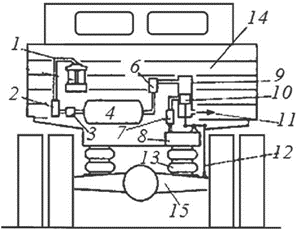

Зависимая подвеска с пневматическими упругими элементами (рис. 13) применяется на грузовых автомобилях, автобусах и полуприцепах в качестве подвески задних (средних и задних) осей колёс.

Рис. 13. Зависимая подвеска с пневматическими упругими элементами: а — вид сбоку; 6 — вид сверху

Направляющее устройство подвески состоит из двух нижних штанг (рычагов) 1 и двух косых верхних штанг 2, соединяющих мост автомобиля 3 с лонжеронами 4 или кронштейнами 5 несущей системы. Пневматические упругие элементы 6 попарно установлены на кронштейны 7, закрепленные на балке моста.

Регуляторы высоты кузова размещены на несущей системе и тягами 8 соединяются с балкой моста . С каждой стороны подвески установлены по два телескопических амортизатора 9 и буфера хода сжатия-отбоя 10.

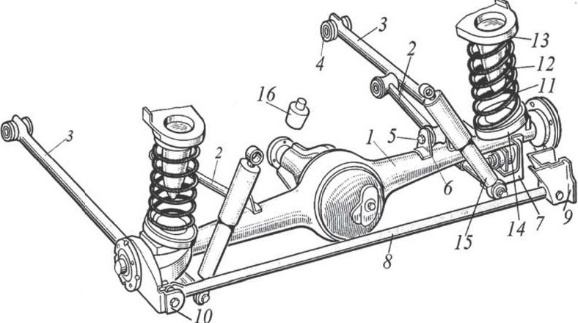

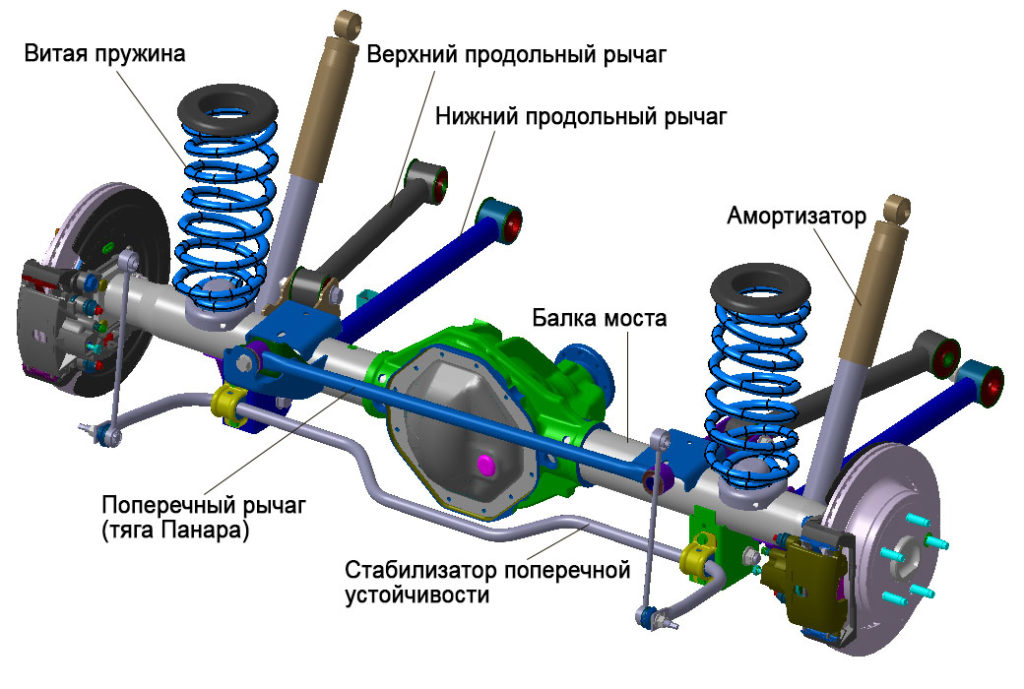

Зависимые пружuнные подвески применяются в заднеприводных легковых автомобилях. Конструкция направляющего устройства таких подвесок может быть достаточно сложной. Основными требованиями к кинематике перемещения колес следует считать обеспечение минимально возможных продольных и угловых перемещений ведущих колес, влияющих на динамику трансмиссии. На рис. 14 представлена задняя пружинная зависимая подвеска с гидравлическими амортизаторами и реактивными штангами.

Рис. 14. Зависимая пружинная подвеска

Направляющим устройством подвески являются продольные верхние 2 и нижние 3 штанги, и поперечная штанга 8. Задний мост соединен с кузовом автомобиля при помощи четырех продольных и одной поперечной штанги. Для крепления штанг к кронштейнам кузова и кронштейнам ведущего моста 6 , 7, 10 применяются сайлент-блоки 4 и болты 5. Продольные штанги воспринимают продольные силы, поперечная штанга — боковые силы.

Витые цилиндрические пружины 11 воспринимают вертикальную нагрузку. Нижний конец пружины опирается на чашку 14, приваренную к балке моста, верхний на чашку 13 , приваренную к кузову. Амортизатор 15 гасит колебания кузова автомобиля. Для крепления амортизатора применены резинометаллические шарниры. Буфер 12 ограничивает ход сжатия. Буфер 16 крепится к днищу кузова и ограничивает поворот моста под действием реактивного момента тяговых сил. Ход отбоя ограничивается амортизатором.

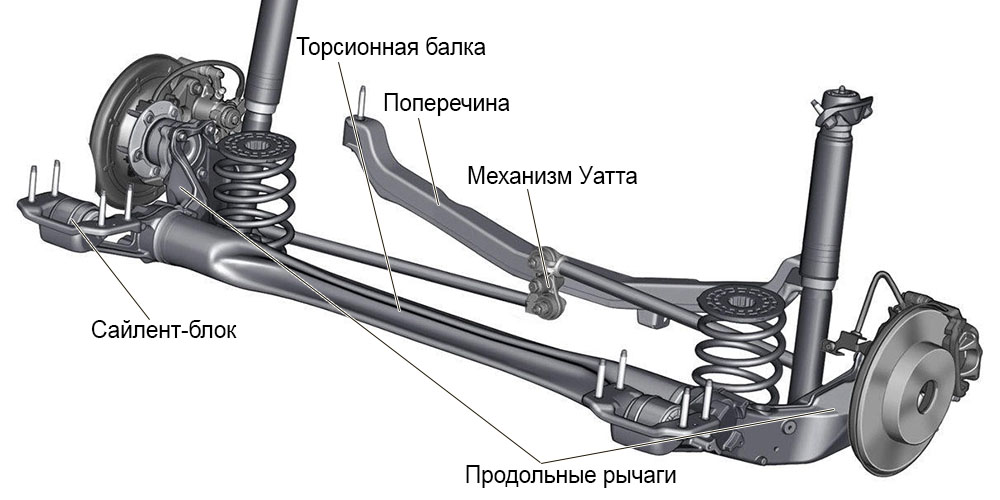

Рис. 15. Полузависимая пружинная подвеска

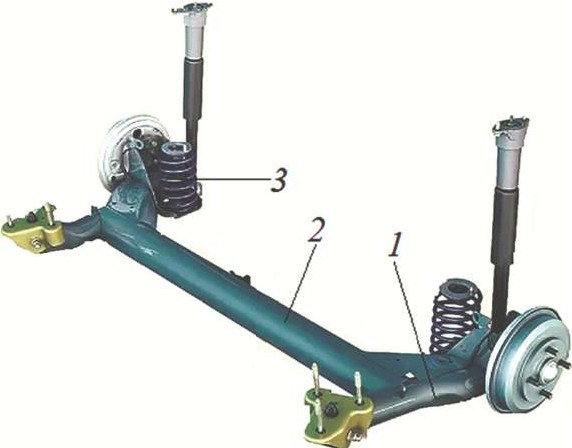

Полузавuсимая подвеска (рис. 15) применяется на легковых автомобилях с передним приводом и занимает промежуточное положение между зависимыми и независимыми подвесками. Направляющее устройство состоит из двух продольных рычагов 1, жестко соединенных (сваркой) с балкой 2 П-образноrо сечения. Рычаги имеют площадки с опорами для пружин 3. При различной нагрузке на колеса балка 2 работает на кручение, что обеспечивает разную деформацию пружин 3 и относительно независимое («полунезависимое») вертикальное перемещение колес. Подвеска отличается простотой конструкции, малой неподрессоренной массой и обеспечивает хорошую кинематику перемещения колес.

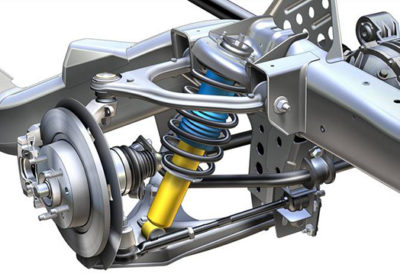

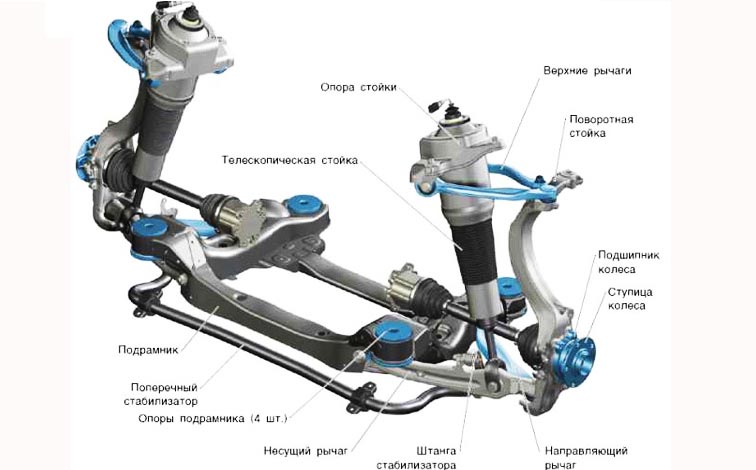

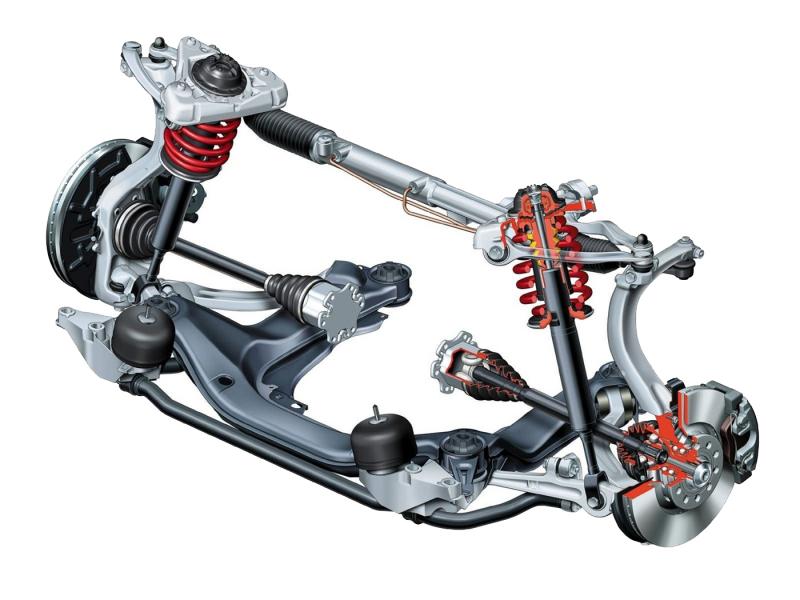

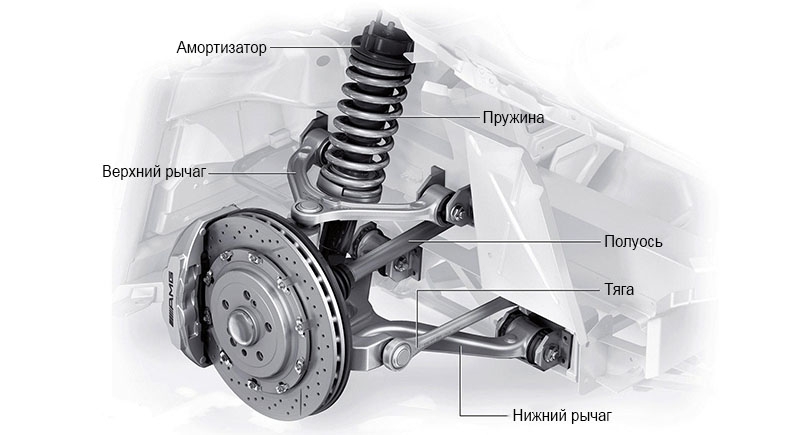

Независимые подвески применяются преимущественно как передние подвески легковых и грузовых автомобилей. Независимое перемещение колес позволяет снизить динамическое воздействие на раму (кузов) автомобиля, что способствует лучшей плавности движения. В зависимости от конструкции направляющего устройства подвески перемещение колес при колебаниях может совершаться: в продольной плоскости; поперечной плоскости; в продольной и поперечной плоскости. Устойчивость и управляемость автомобилей с независимой подвеской лучше. Конструкции независимых подвесок отличаются по многим признакам, но наиболее значимыми можно считать схему расположения рычагов направляющего устройства и их количества. Известны конструкции подвесок с поперечным и продольным расположением рычагов.

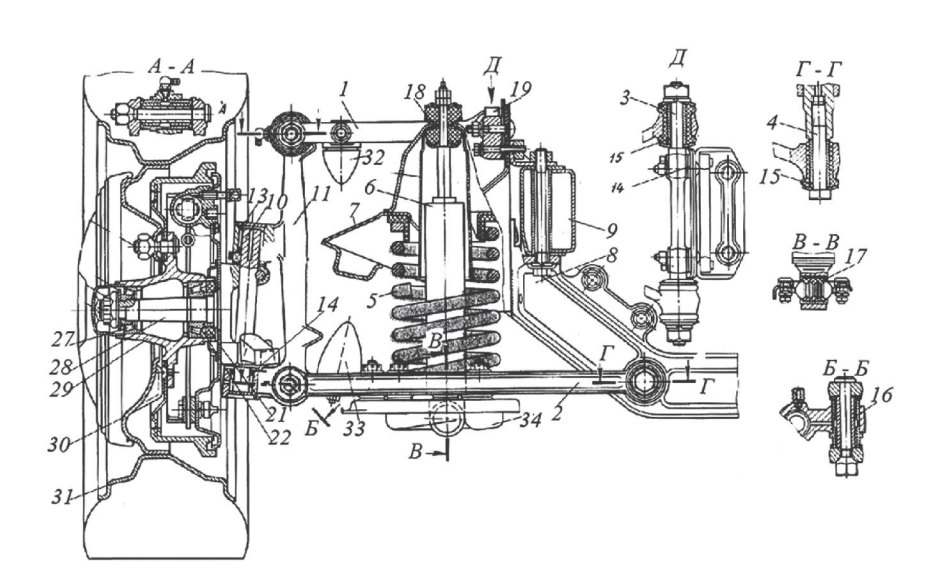

Подвеска на поперечных рычагах с поворотным устройством шкворневого типа (рис. 16), имеет верхние 1 и нижние 2 «трапециевидные» рычаги, установленные поперек автомобиля на продольных осях 3 и 4. Конструкция рычагов обеспечивает передачу на кузов вертикальных, продольных и поперечных сил и их моментов. Упругий элемент — пружина 5 и амортизатор 6 установлены между нижними рычагами и кронштейном 7, закрепленным на балке 8 передней подвески.

Балка 8 с помощью болтов крепится к лонжерону 9 пола кузова. Шкворень 10 установлен в отверстиях проушин стойки 11, неподвижно соединяется с цапфой 12 и вращается в игольчатых подшипниках 13 опор стойки 11. Упарный подшипник 14 уменьшает трение при повороте. Внутренние концы рычагов соединены с осями резинометаллическими шарнирами 15, наружные с помощью резьбовых втулок 16. Нижняя часть пружины опирается на чашку 34, закрепленную на рычагах 2, верхняя на кронштейн 7, закрепленный на балке 8.

Нижний конец амортизатора с помощью сайлент-блока 17 крепится к чашке 34, верхний с помощью резиновых втулок 18 к кронштейну 7. Буферы хода сжатия 32 и отбоя 33 ограничивают деформацию упругого элемента. На поворотной цапфе 28 монтируется тормозной щит 22, ступица 29 с тормозным барабаном 30 и диском колеса 31.

Рис. 16. Подвеска на поперечных рычагах с поворотным устройством шкворневого типа

Подвеска на поперечных рычагах с поворотным устройством бесшкворневого типа (бесшкворневая подвеска) показана на рис. 17.

Рис. 17. Бесшкворневая подвеска на поперечных рычагах

Направляющий аппарат состоит из верхнего 1 и нижнего 2 трапециевидных рычагов, соединенных с поворотной цапфой (поворотный кулак) 3 с помощью шарниров 4 и 5. Рычаги закреплены и поворачиваются на продольных осях 6 и 7, закрепленных к балке (поперечина) подвески 8, закрепленной на лонжеронах кузова. Крепление внутренних концов рычагов подобно рассмотренным на рис. 14. Пружина 9 нижним концом опирается на специально сформированную поверхность нижнего рычага, верхним концом через резинотканевую шайбу 14 на кронштейн 11 балки 8. Нижний конец амортизатора крепится к нижнему рычагу, верхний к кронштейну 11 балки 8. На поворотной цапфе устанавливается ступица 15 с тормозным барабаном 16. Буфер хода отбоя 12 и сжатия 13 ограничивают перемещение колеса. Бесшкворневые подвески применяются в качестве передних подвесок заднеприводных легковых и легких грузовых автомобилей.

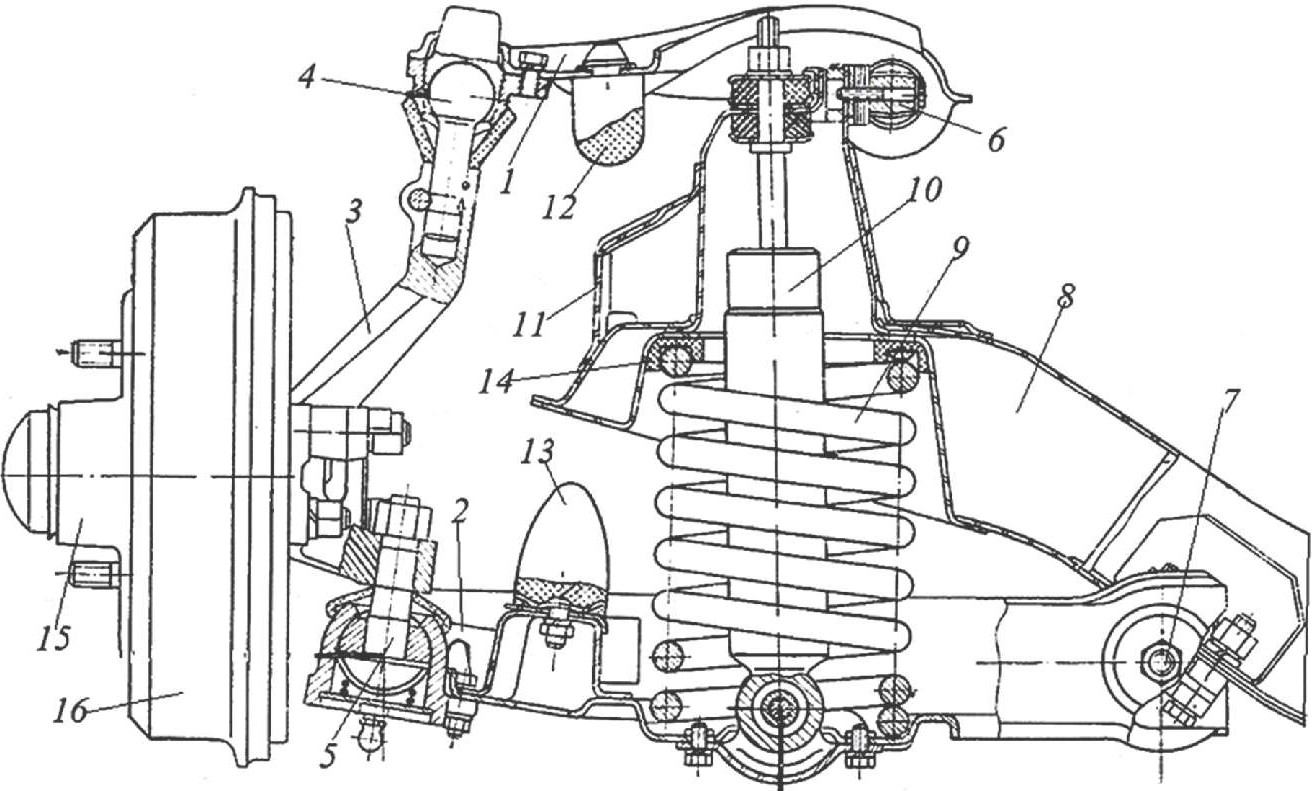

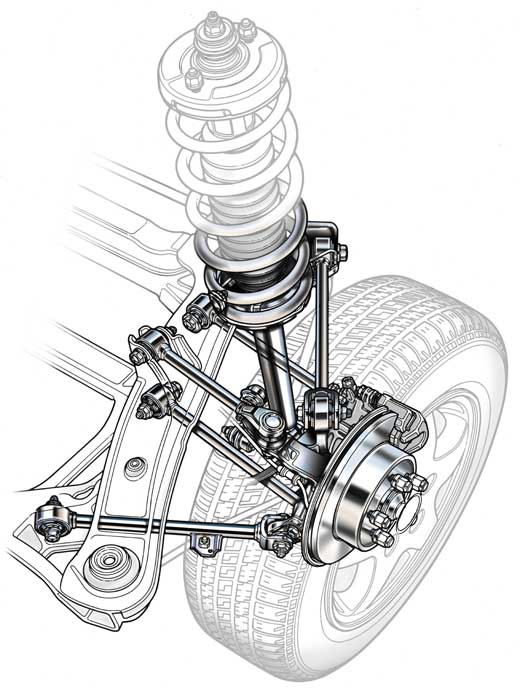

Подвеска «макферсон» (рис. 18) применяется как передняя подвеска большинства переднеприводных автомобилей. Подвеска имеет направляющее устройство, состоящее из поперечно установленных нижних рычагов 1, к которым шарнирно (шарнир 3) крепится поворотная цапфа (поворотный кулак) 2.

Рис. 18. Подвеска «макферсон»

Верхний рычаг 4 поворотного кулака жестко соединяется с корпусом амортизаторной телескопической стойки 5 с помощью штампованного клеммового кронштейна 6. Шток 7 амортизаторной стойки 5 соединен с кузовом автомобиля через резиновую опору 8. В опору установлен подшипник 9, обеспечивающий поворот стойки при повороте управляемых колес. Пружина 10 установлена между опорой 11, приваренной к корпусу стойки и опорой 12, неподвижно закрепленной относительно штока. Буфер хода сжатия 13 ограничивает перемещение колеса вверх, ход отбоя ограничен буфером расположенным в цилиндре амортизаторной стойки.

Продольные силы, действующие на колесо, воспринимают продольно расположенные рычаги стабилизатора поперечной устойчивости, штанга которого крепится к кузову автомобиля. Подвеска обеспечивает удобный привод передних управляемых колес и имеет сравнительно простую конструкцию.

Подвеска на косых рычагах (рис. 19.) отличаются простотой конструкции.

Рис. 19. Схема подвески на косых рычагах

С каждой стороны располагается по одному косому рычагу 1, оси поворота 2 которых наклонены в поперечном и продольном направлении. Данная подвеска не обеспечивает относительную стабильность колеи, т.е. чем больше изменяется развал при прохождении поворотов, тем больше расширяется в ходе сжатия колея. Эта подвеска обладает полезными свойствами для задней оси: она препятствует крену авто на торможении, прижимая кузов к земле, кроме того, с ее помощью можно повлиять на характер управляемости — изменять недостаточную поворачиваемость на избыточную (и наоборот).

4. Стабилизатор поперечной устойчивости

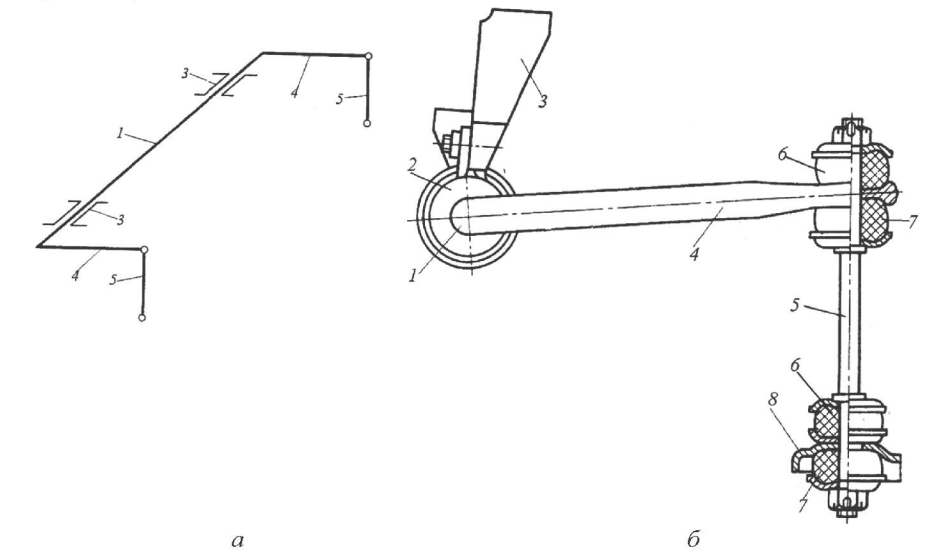

Стабилизатор поперечной устойчивости (рис. 20) устанавливается для уменьшения кренов кузова автмобиля при поворотах и устранения бокового раскачивания кузова при прямолиненом движении. Штанга стабилизатора 1 изготавливается из пружинной стали и может иметь

достаточно сложную форму, определяемую компоновочными соображениями.

Рис. 20. Стабилизатор поперечной устойчивости: а — схема; 6 — конструкция

Средняя часть штанги при помощи резиновых втулок 2 крепится в кронштейнах 3, приваренных к кузову автомобиля. Концы штанги (рычаги) 4 шарнирно через резиновые втулки 6, 7 и стойки 5 соединены с опорными чашками 8 пружин подвески. При одновременном перемещении колес вверх или вниз штанга 1 поворачивается во втулке, при перемещении колес на разную величину штанга стабилизатора закручивается и на кронштейны (кузов) действуют силы, препятствующие наклону кузова.

5. Гидравлические телескопические амортизаторы

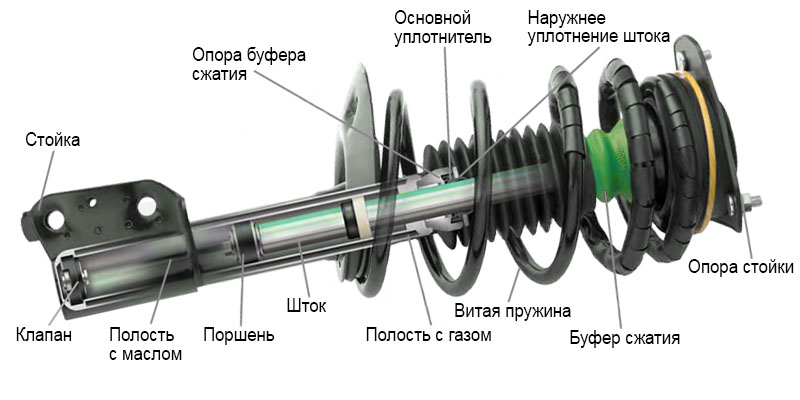

Гидравлические амортизаторы обепечивают гашение колебаний подрессоренной части автомобиля и являются основными конструктивными элементами, влияющими на показатели плавности движения и условия контакта шин с опорной поверхностью. По конструкции амортизаторы делятся на два типа: двухтрубные и однотрубные.

Конструкция однотрубных амортизаторов признана более технологичной, но их эффективность может снижаться за счет упругих составляющих сил, действующих на подрессоренные массы. Двухтрубные амортизаторы этого недостатка не имеют. Как правило, на современных транспортных средствах применяют амортизаторы «двухстороннего» действия , обеспечивающие создание сопротивления и гашение колебаний как при ходе «сжатия », так и ходе «отдачи».

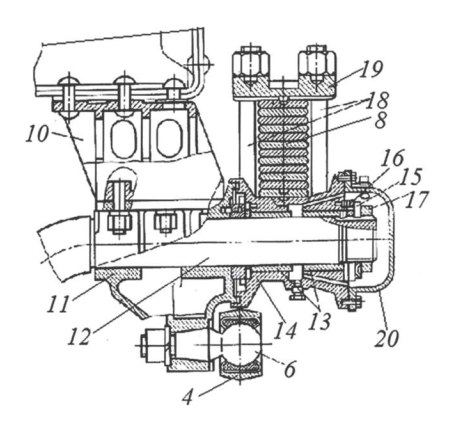

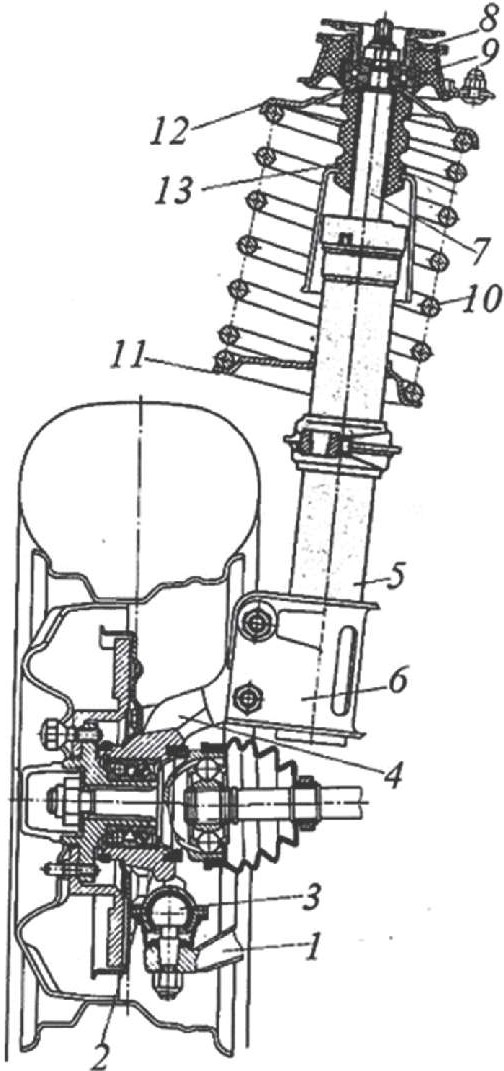

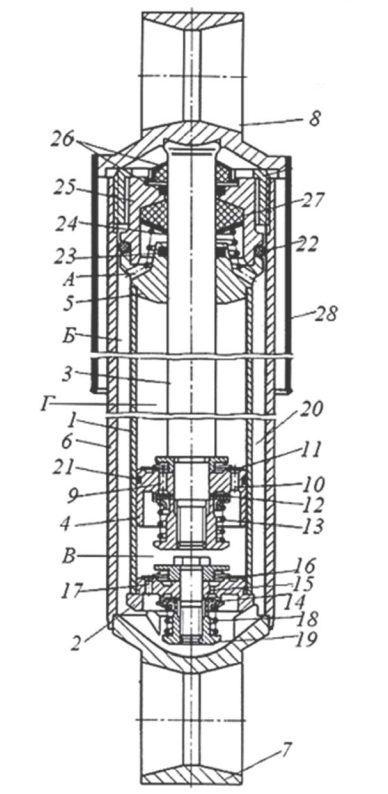

Гидравлический телескопический двухтрубный амортизатор двухстороннего действия (рис. 21) состоит из следующих основных частей: цилиндра 1 с закрепленным в его нижней части корпусом клапана хода сжатия 2; штока 3 с поршнем 4 и направляющей втулкой 5; корпуса амортизатора 6 .

Рис. 21. Гидравлический телескопический двухтрубный амортизатор

Проушина 7 корпуса 6 соединяется с направляющим устройством подвески, а проушина 8 штока с подрессоренной частью автомобиля. В поршне 4 имеются отверстия 9, равномерно расположенные на равном удалении от оси штока и отверстия 10, расположенные также на окружности, но большего радиуса. Отверстия 10 прикрываются тарелкой обратного клапана 11, а отверстия 9 — тарелкой клапана хода отбоя 12, поджимаемой к поршню пружиной 13. В корпусе 2 расположены: клапан хода сжатия 14 , закрывающий отверстия 15 , и обратный клапан 16, закрывающий расположенные по окружности отверстия 17. Клапан 14 нагружен упругой силой пружины 18 , поджатой гайкой 19. Цилиндр и часть резервуара 20 (полость Б) заполнены специальным маслом, в верхней части полости Б содержится воздух, позволяющий компенсировать изменение объема жидкости при перемещении штока.

Поршень относительно цилиндра уплотняется с помощью колец 21, направляющая штока 5 и обойма сальников 25 относительно корпуса уплотняется кольцом 22 . Наиболее сложным является уплотнение шток а, состоящее из пыльников 26, сальника 27, постоянно поджимаемого пружиной 24 и кольца 23. Жидкость, выносимая штоком из цилиндра, сливается в полость резервуара Б через отверстия А.

Амортизатор работает в двух режимах: дроссельном и клапанном. При «плавном» перемещении штока (дроссельный режим) на ходе сжатия жидкость свободно перетекает из полости В в полость Г через отверстия 10. Объем полости Г меньше объема полости В на объем, равный объему штока, поэтому избыток жидкости перетекает через отверстия 15, не закрытые обратным клапаном 16, зазоры клапана сжатия 14 в полость резервуара. При «резком» ходе поршня открывается разгрузочный клапан 14, давление в полости В и сила сопротивления ограничиваются и больше не увеличиваются. На ходе отдачи, отверстия 10 в поршне 4 закрываются обратным клапаном 11. Жидкость из полости г в полость

В проходит через отверстия 9, в дроссельном режиме через зазоры клапана 12, а при резком ходе, через открытый клапан 12. Недостаток жидкости в полости В компенсируется перетеканием жидкости из полости резервуара через отверстия 17, открытый клапан 16 в полость г.

Однотрубный телескопический гидравлический амортизатор с газовой камерой (рис. 22) имеет более простую конструкцию, чем двухтрубный.

Рис. 22. Однотрубный амортизатор

Состоит из рабочего цилиндра 3, внутри которого размещен шток 1 с поршнем 2. Уплотнение штока относительно цилиндра обеспечивается сальниками 6. Камера 5 амортизатора заполнена сжатым инертным газом. Газовая камера изолирована от жидкости разделительным поршнем 4. В поршне 4 (рис. 22, а, б) имеются два ряда сквозных косо расположенных отверстий 9 и 10. Внутренние отверстия закрыты сверху клапаном сжатия 7, а снизу клапаном отбоя 8. Клапаны состоят из тонких стальных дисков одинаковой толщины, собранных в пакет. В местах выхода отверстий внутреннего ряда на поршне выполнены калиброванные просечки, через которые жидкость проходит при работе амортизатора в дроссельном режиме.

В клапанном режиме давление жидкости увеличивается, и диски клапанов отгибаются, и проходные сечения клапанов увеличиваются. На рис. 22, б показана работа клапанов на ходе сжатия, на рис. 22, в на ходе отбоя.

6. Принципиальные схемы пневматической и гидропневматической подвесок. Устройство и работа

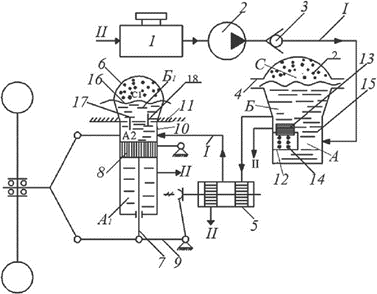

Подвеска с пневматическими упругими элементами содержит следующие основные функциональные элементы (рис. 23).

Рис. 23. Принципиальная схема пневматической подвески

Компрессор 1 нагнетает сжатый воздух через фильтр водомаслоотделитель 2 и регулятор давления 3 в ресивер 4. Из ресивера 4 через воздухоочиститель 6 воздух поступает в регулятор положения высоты кузова 9. Двойной круглый баллон 13 соединен с дополнительным металлическим резервуаром постоянного объема 8, необходимым для увеличения объема сжимаемого воздуха и обеспечения плавного изменения давления и жесткости подвески.

Регулятор 9 обеспечивает постоянное положение высоты кузова при любой нагрузке. При изменении нагрузки, меняется расстояние между кузовом 14 и мостом 15 автомобиля, стойка 12 смещает плунжер 10 регулятора и воздух при уменьшении нагрузки выходит через отверстие 11 в атмосферу, а при увеличении нагрузки поступает из ресивера в упругий элемент подвески (баллоны 8 и 13).

Пневматические подвески обеспечивают высокую плавность движения автомобиля, постоянство нагрузочной высоты, отсутствие кренов кузова при неравномерном распределении массы груза.

Подвеска с гидропневматическими упругими элементами. Гидропневматическими назыJВают пневматические упругие элементы телескопического типа, в которых давление на газ передается через жидкость, п. 2. Поскольку жидкость практически несжимаема, а давление газа в пневматической части упругого элемента может достигать 20 МПа, упругие элементы получаются намного компактнее пневматических. Дросселирование жидкости в гидравлическом цилиндре упругого элемента обеспечивает гашение колебаний кузова автомобиля.

Гидропневматическая подвеска (рис. 24) состоит: из бака 1, насоса 2, обратного клапана 3, гидроаккумулятора 4, регулятора высоты кузова 5 и гидропневматического упругого элемента 6.

Рис. 24. Принципиальная схема гидропневматической подвески

Шток 7 поршня 8 соединяется с направляющим устройством подвески 9, а его цилиндр 10 крепится к подрессорной части автомобиля 11. Насос 2 подаёт рабочую жидкость под давлением в полости А и Б гидроакумулятора 4, обеспечивающего быстрое пополнение при постоянном давлении рабочей полости А2 гидропневматического элемента 6. Постоянное давление поддерживается с помощью разгрузочного устройства 12, состоящего из поршня (золотника) 13, установленного в цилиндре разгрузочного устройства.

Давление жидкости, действующее на поршень 13, уравновешивается упругой силой пружины 14. При превышении установленного давления поршень 13 смещается вниз, при этом открывается канал слива 11. Обратный клапан 15 закрывается при падении давления в нагнетательной магистрали 1. Высокое давление газа в полости С гидроаккумулятора обеспечивает примерно постоянное давление жидкости на выходе даже при больших расходах жидкости. Регулятор 5 обеспечивает постоянное положение кузова относительно поверхности дороги, за счет пополнения полости высокого давления Б1 жидкостью или наоборот слива жидкости.

Пространство между поршнем 8 и разделительной диафрагмой 16 заполнено жидкостью, полость C1 — сжатым газом. Сжатый газ является рабочим телом и обеспечивает упругие свойства подвески, а жидкость передает силы от направляющего аппарата. Изменяя давление газа или объем газовой полости С1, можно изменять жесткость подвески. При колебаниях жидкость проходит через клапаны 17, 18 и испытывает сопротивление. В результате обеспечивается гашение колебаний колес и кузова автомобиля.

Какая подвеска лучше зависимая или независимая и в чём их отличия

Автомобиль начал своё развитие от обычной пассажирской кареты. Если вспомнить устройство её ходовой части, то можно увидеть наличие двух осей, к которым прикреплены колёса на подшипниках скольжения и упругого элемента в виде продольных или поперечных рессор, расположенного между каретой и осями. Позже это стало называться зависимой подвеской.

Почему подвеска называется зависимой

В определении термина заключена основная особенность механизма – жёсткая связь между колёсами одной оси. Любое изменение пространственного положения одного из них обязательно повлияет на второе. То есть колёса зависимы, что несколько упрощает конструкцию, но не всегда благотворно влияет на характеристики подвески.

Принцип работы

Как и любой другой тип подвески, зависимая включает в себя:

- упругие элементы в виде спиральных пружин, листовых рессор, или более экзотических устройств, встречающихся на легковых автомобилях довольно редко;

- демпферы колебаний, обычно это гидравлические амортизаторы телескопического типа;

- направляющий аппарат, поддерживающий более-менее неизменными углы установки колёс при рабочих ходах подвески на сжатие и отбой.

При наезде на препятствие одним из колёс, второе, расположенное на той же оси, по причине своей связи с первым через жёсткую балку начинает изменять свой угол развала, сохраняя схождение.

При этом смещается пятно контакта, изменяется его форма и площадь, что с точки зрения управляемости на большой скорости очень нежелательно. Для ослабления данного эффекта применяются разные технические ухищрения, но полностью избежать этого невозможно.

Устройство и схема зависимой подвески

Различаются схемы зависимой подвески для ведущих и свободных мостов автомобиля. При этом любой мост может быть управляемым, но рулевой привод не оказывает влияния на работу подвески и не относится к её узлам.

Наиболее просто выглядит зависимая подвеска неведущего моста. Чаще всего такое встречается на грузовых автомобилях, поскольку подобные конструкции на легковых давно ушли в прошлое, а у автомобилей повышенной проходимости, за которыми закрепилось фольклорное название джипов, все мосты являются ведущими.

Свободный мост представляет собой довольно мощную кованую профилированную балку, на концах которой смонтированы ступичные узлы колёс с подшипниками и тормозными механизмами.

В качестве упругого элемента могут быть применены рессоры или пружины. В первом случае достаточная прочность и жёсткость пакетов листовых рессор в продольном и поперечном направлении позволяет обойтись без прочих деталей направляющего аппарата, так как в вертикальном рессора обладает нужной упругостью.

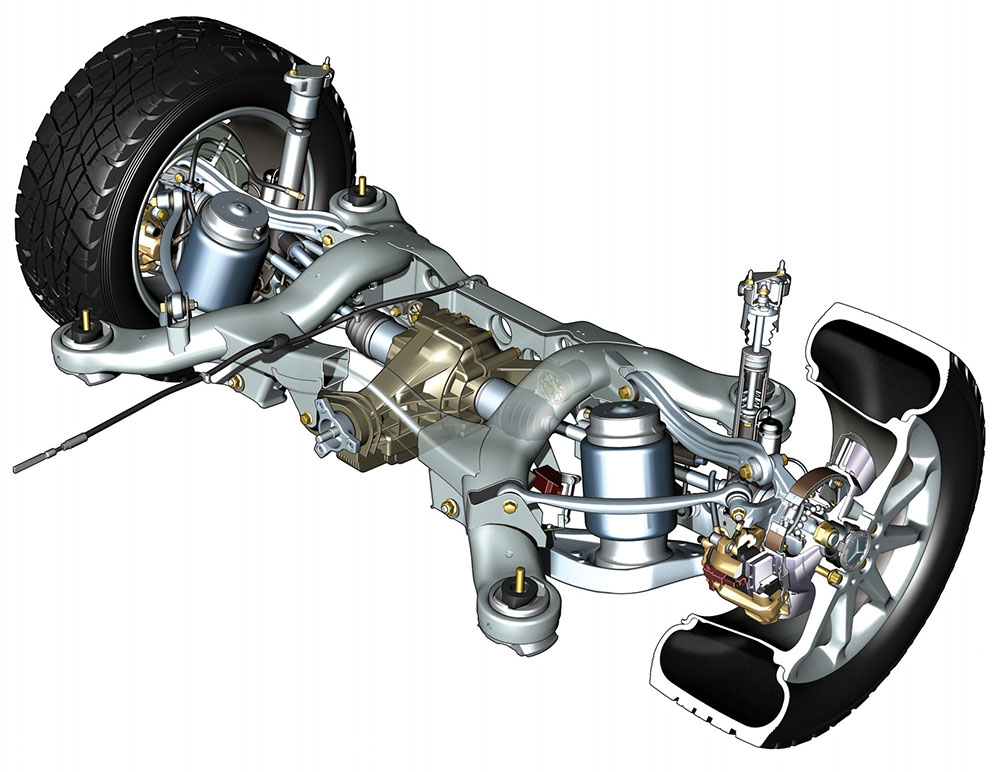

Примерно так же устроен и ведущий мост с зависимой подвеской. Иногда его ещё называют неразрезным. Он представляет собой уже не швеллер, а полую трубу с картером (часто именуемым «яблоком») редуктора.

От редуктора по трубам балки (чулкам) к ступицам колёс идут жёсткие полуоси. Если мост является одновременно управляемым, то полуоси соединяются со ступицами через ШРУСы – шарниры равных угловых скоростей, что позволяет колёсам изменять положение своей плоскости вращения в повороте.

К яблоку моста подходит карданный вал. Подвеска всей балки с редуктором и колёсными узлами аналогична неведущему мосту. Те же рессоры, пружины и амортизаторы.

Виды зависимых подвесок

В зависимости от применяемых упругих элементов меняется вся схема подвески. Дополнительное усложнение начинается, когда конструкторы стремятся максимально уменьшить влияние врождённых недостатков зависимой подвески или увеличить её прочность и грузоподъёмность.

На продольных рессорах

Самая распространённая схема для грузовиков и прочих автомобилей середины 20 века. Обычно применяются рессоры полуэллиптического типа, сменившие ранее использовавшиеся полные рессорные эллипсы на каретах и первых автомобилях.

Рессора представляет собой дугообразный набор из листов рессорной стали, собранных в пакет с помощью хомутов. Иногда между листами находятся пластиковые противоскрипные шайбы. Они же уменьшают нежелательное трение между листами, которое снижает комфорт на мелких неровностях. Рессора крепится к балке моста с помощью U-образных стремянок, стянутых гайками.

На автомобилях высокой проходимости с целью максимального поднятия кузова над дорогой рессоры могут быть расположены поверх балки, но типичной стала конструкция, где они находятся под ней. Так автомобиль более устойчив за счёт снижения центра тяжести.

Тянущее и толкающее усилие от моста на кузов передаётся через те же рессоры, обладающие высокой прочностью. На концах рессор расположены кронштейны с резиновыми втулками, которые могут перемещаться, компенсируя изменение длины рессоры при сжатии.

Других тяг и рычагов в подвеске нет. Амортизаторы закреплены через сайлентблоки между балкой и кузовом автомобиля или рамой.

На поперечных рессорах

Расположение одиночной рессоры для всей оси поперёк кузова применялось очень давно и сейчас уже не встречается. Такая схема не имеет достаточной жёсткости в продольном направлении, поэтому исчезла с появлением на автомобилях мощных двигателей и эффективных тормозов.

Поперечная рессора не выдерживала никакой критики с точки зрения компоновки и не давала никаких преимуществ. Чисто музейная конструкция.

С направляющими рычагами

Несмотря на рекордную простоту и дешевизну конструктива, использование рессор не могло обеспечивать нужный комфорт. Если на грузовиках или армейских джипах это не было приоритетным, к тому же их большая масса уменьшала недостатки, то для лёгких пассажирских машин требования плавности хода во всех условиях вызвали необходимость применения спиральных пружин.

Они обладают гораздо меньшим внутренним трением, а с задачами демпфирования гораздо лучше справляются гидравлические амортизаторы.

Но пружина не имеет продольной и поперечной жёсткости, поэтому балку пришлось подвешивать на системе тяг и рычагов. Чаще всего применяется пятирычажная конструкция.

В ней имеются четыре продольные и одна поперечная тяги. Внешне это отдалённо напоминает полуэллиптические рессоры, но тут их способности упруго отрабатывать вертикальные нагрузки, жёстко сдерживая продольные, поперечные и скручивающие, разделены между пружинами и тягами. Тяга, удерживающая мост от поперечного смещения, была названа тягой Панара.

Именно в тяге Панара скрывается один из самых существенных недостатков этой схемы. Работая под переменным углом, она вызывала смещение моста в поперечном направлении при вертикальных колебаниях подвески.

Проявлялось это в забросах кузова в стороны, что могло привести к потере управляемости на большой скорости. Поэтому иногда в систему тяг вводят дополнительные конструкции вроде параллелограмма Уатта, компенсирующие этот эффект.

Балансирная подвеска

В многоосных грузовых автомобилях с целью упрощения конструкции при одновременном повышении плавности хода используется подвеска, в которой на каждую пару близко расположенных колёс одной стороны приходится одна продольная рессора.

Каждый её конец соединён с балкой соответствующей оси, а скручивающие усилия воспринимают на себя расположенные ниже мостов балансирные рычаги.

Подвеска получается достаточно компактной и прочной, сочетая относительную плавность хода с большой грузоподъёмностью.

Отличительная её черта – наличие продольной связи между колёсами. У прочих зависимых схем связь исключительно поперечная.

Отличия зависимой и независимой подвески

В независимой подвеске нет связей между колёсами, каждое может перемещаться только в рамках, задаваемых её направляющим аппаратом.

При этом она устроена значительно сложнее, поскольку у этого аппарата нет общих частей для левой и правой сторон, а значит многое приходится дублировать. Но для легковых автомобилей это не так существенно, им не требуется большой запас прочности, а значит детали могут иметь малые размеры и массу.

Что же касается джипов, то там споры по поводу желательности той или иной схемы идут постоянно. И касается это в основном вопросов обеспечения клиренса. У зависимой подвески он всегда постоянен под балкой и не зависит от ходов колёс. Меняется только просвет под днищем или рамой.

Независимая же позволяет обеспечивать не меньшую его величину, но при этом клиренс будет меняться при сжатии или разгрузке пружин. Что лучше – вопрос спорный. К тому же считается, что неразрезные мосты более прочны и выносливы, особенно при неизбежных контактах с поверхностью в глубоких колеях.

Преимущества и недостатки

К плюсам зависимой подвески относятся:

- простота и дешевизна при производстве, обслуживании и ремонте;

- высокая прочность, особенно в варианте с рессорами, хорошую рессору трудно сломать именно потому, что она гибкая;

- выносливость на бездорожье, в первую очередь с дорогой будут контактировать стальные балки мостов, а не кузов, рама и прочие агрегаты;

- стабильность клиренса, поскольку он определяется неподрессоренными балками.

Отрицательных сторон тоже достаточно:

- значительные неподрессоренные массы, что не даёт обеспечивать плавность хода при небольшой массе кузова;

- невозможность получения приемлемой устойчивости и управляемости на больших скоростях;

- размазанность реакций на действия водителя, что сильно отстраняет его ощущения от реального поведения колёс на дороге;

- невозможность получения эффектов полезного подруливания и программируемого изменения прочих углов установки колёс при рабочих ходах подвески.

Всё это накладывает ограничения в применении подобных типов подвесок.

Применение

Сейчас зависимые подвески используются только на тех автомобилях, которым важны перечисленные выше преимущества жёсткой связи между колёсами.

Это грузовики и легковые автомобили высокой проходимости, предназначенные для постоянной эксплуатации по плохим дорогами и при полном их отсутствии. Там гораздо важнее простота и прочность, чем тонкости стабильности и управляемости.

АВТО +

Дорога, по которой водитель выбирает маршрут движения, не всегда бывает ровной и гладкой. Очень часто на ней могут присутствовать такое явление, как неровности покрытия — трещины в асфальте и даже кочки и ухабы. Не стоит забывать и про «лежачих полицейских». Этот негатив отрицательно сказывался бы на комфорте движения, если не существовала бы амортизационная система — подвеска автомобиля.

История появления

Попытки сделать передвижение транспортного средства мягче и комфортнее предпринимались еще в каретах. Изначально оси колес жестко крепились к корпусу, и каждая неровность дороги передавалась сидящим внутри пассажирам. Повысить уровень комфорта могли лишь мягкие подушки на сиденьях.

Первым способом создать упругую «прослойку» между колесами и кузовом кареты стало применение эллиптических рессор. Позже данное решение было позаимствовано и для автомобиля. Однако рессора уже стала полуэллиптической и могла устанавливаться поперечно. Автомобиль с такой подвеской плохо управлялся даже на небольшой скорости. Поэтому вскоре рессоры стали устанавливать продольно на каждое колесо.

Развитие автомобилестроения повлекло и эволюцию подвески. В настоящее время насчитываются десятки их разновидностей.

Назначение, основные составляющие

Подвеска в автомобиле выполняет ряд важнейших функций:

- Обеспечивает упругое крепление колес к кузову (что позволяет им перемещаться относительно несущей части);

- Гасит колебания, получаемые колесами от дороги (тем самым достигается плавность хода авто);

- Обеспечивает постоянный контакт колеса с дорожным полотном (сказывается на управляемости и устойчивости);

С момента появления первого авто и по наше время было разработано несколько видов этой составляющей ходовой части. Но при этом создать идеальное решение, которое устраивало бы по всем параметрам и показателям так и не удалось. Поэтому из всех существующих типов подвесок автомобиля выделить какую-то одну невозможно. Ведь в каждой из них имеются свои положительные и отрицательные стороны, которые и предопределяют их использование.

В целом любая подвеска включает в себя три основных составляющих, каждая из которых выполняет свои функции:

- Упругие элементы.

- Демпфирующие.

- Направляющие системы.

В задачу упругих элементов входит восприятие всех ударных нагрузок и плавная передача их на кузов. Дополнительно обеспечивают постоянный контакт колеса с дорогой. К этим элементам относятся пружины, торсионы, рессоры. Ввиду того, что последний тип – рессоры, практически сейчас не используются, далее рассматривать подвеску, в которой они использовались – не будем.

Наибольшее распространение в качестве упругих элементов получили витые пружины. На грузовых же авто нередко используется еще один вид – пневмоподушки.

Демпфирующие элементы используются в конструкции для гашения колебаний упругих элементов путем их поглощения и рассеивания, что предотвращает раскачивание кузова во время работы подвески. Эту задачу выполняют амортизаторы.

Направляющие системы связывают колесо с несущей частью, обеспечивают возможность перемещения по требуемой траектории, при этом с удержанием его в заданном положении относительно кузова. К этим элементам относятся всевозможные рычаги, тяги, балки, и все остальные компоненты, принимающие участие создании подвижных соединений (сайлент-блоки, шаровые опоры, втулки и т. д.).

Устройство подвески автомобиля

Общие элементы для всех типов подвесок:

- элементы обеспечения упругости

- элементы распределения направления силы

- гасящий элемент

- элементы стабилизации поперечной устойчивости

- крепеж

Элементы обеспечения упругости служат своеобразным буфером между неровностями дороги и кузовом авто. Они первыми воспринимают неровности и передают их на кузов автомобиля. К ним относятся витые пружины, рессоры и торсионы.

- Пружины бывают с постоянной жесткостью, у которых диаметр пружины одинаковый по концам и диаметр прутка, из которого они изготовлены, так же одинаков по всей пружине. Пружины с разным диаметром прутка и диаметром пружины называются пружинами с переменной жесткостью. В центре пружины устанавливается резиновый отбойник, который предназначен для сглаживания колебаний, если пружина под нагрузкой сжата практически до конца.

- Рессоры представляют собой набор металлических упругих полос, стянутых своеобразной «стремянкой» и имеющие разную длину.

- Торсионы представляют собой металлическую трубу, внутри которой расположены стержни, работающие по принципу скручивания. То есть, перед установкой торсионы «накручиваются» вдоль своей оси и после установки на авто создают усилие на раскручивание, но поскольку раскручивание ограничено рычагами, амортизаторами, то эту силу используют в качестве элемента упругости.

- Есть еще один вид элементов упругости – пневматический и гидропневматический . Действие первого основано на свойствах сжатого воздуха, второй представляет симбиоз рабочей жидкости и сжатого воздуха в одной камере, разделенной перегородкой. Изготовлен элемент в виде герметичного баллона, который накачивается насосом от ДВС и меняет в зависимости от условий вождения жесткость элемента упругости и дорожный просвет. Попросту — «поднимает» кузов или «опускает» относительно дороги. Широко используется на автомобилях Citroen.

Элементы распределения направления силы служат одновременно для крепления подвески к кузову авто, передачи силы на кузов и правильного расположения колес относительно кузова по вертикали и горизонтали. К этим элементам относятся рычаги сдвоенные, рычаги поперечной и продольной установки.

Гасящий элемент (амортизатор) предназначен для противодействия элементам упругости, а именно сглаживания колебаний. Конструктивно амортизатор выполнен в виде металлической трубы с элементами крепления и использует принцип гидравлического сопротивления, если жидкость перетекает из одной полости в другую, через клапан. Различают два вида амортизаторов – однотрубный и двухтрубный. По способу действия – на масляный, газомасляный и пневматический. Некоторые современные амортизаторы имеют дополнительные гаджеты – изменение калибровочного отверстия клапана, что влияет на свойства амортизации и переменную вязкость рабочей жидкости, при воздействии электромагнитного поля.

Элементы стабилизации поперечной устойчивости – это штанга, вкупе с опорами крепления к кузову, соединяющая рычаги противоположных колес. Предназначены элементы для распределения боковой нагрузки авто на поворотах и уменьшения крена.

Крепление элементов подвески автомобиля к кузову и к опорам колеса осуществляется при помощи болтовых соединений, резинометаллических втулок (сайлент-блоков) и шаровых опор.

- Сайлент-блоки впрессовываются в рычаги и соединяются с кузовом или подрамником болтовым соединением.

- Шаровая опора представляет собой шарнирный механизм, который крепится к рычагам, а своим «пальцем» к опоре колеса. Устанавливается как на передней подвеске, так и на задней у некоторых авто, например, у «Хонды»

МНОГООБРАЗИЕ ВАРИАНТОВ ПОДВЕСКИ

Устройство подвески автомобиля – это самостоятельное конструкционное решение производителя. Существует несколько типологий подвески автомобиля: их различает критерий, положенный в основу градации.

В зависимости от устройства направляющих элементов выделяются наиболее распространенные типы подвески: независимая, зависимая и полунезависимая.

Зависимый вариант не может существовать без одной детали — жесткой балки, входящей в состав моста автомобиля. При этом колеса в поперечной плоскости перемещаются параллельно. Простота и эффективность конструкции обеспечивает ее высокую надежность, не допуская развала колес. Именно поэтому зависимая подвеска активно применяется в грузовых автомобилях и на задней оси легковых.

Схема независимой подвески автомобиля предполагает автономное существование колес друг от друга. Это позволяет повысить амортизационные характеристики подвески и обеспечить большую плавность хода. Данный вариант активно применяется для организации как передней, так и задней подвески на легковых автомобилях.

Полунезависимый вариант состоит из жесткой балки, закрепленной на кузове с помощью торсионов. Данная схема обеспечивает относительную независимость подвески от кузова. Характерный ее представитель – переднеприводные модели ВАЗ.

Вторая типология подвесок основывается на конструкции гасящего устройства. Специалисты выделяют гидравлические (масляные), пневматические (газовые), гидропневматические (газо-масляные) устройства.

Определенным особняком стоит так называемая активная подвеска. Ее схема включает в себя вариативные возможности – изменение параметров подвески при помощи специализированной электронной системы управления в зависимости от условий движения автомобиля.

Наиболее распространенными изменяемыми параметрами являются:

- степень демпфирования гасящего устройства (амортизаторного устройства);

- степень жесткости упругого элемента (например, пружины);

- степень жесткости стабилизатора поперечной устойчивости;

- длина направляющих элементов (рычагов).

Активная подвеска представляет собой электронно-механическую систему, существенного увеличивающую стоимость автомобиля.

Разновидности подвесок по упругости

В отношении упругости подвески можно разделить на три категории:

Жесткая подвеска, как правило, используется на спортивных автомобилях, потому что она больше всего годится именно для быстрой езды, где необходимо оперативное и четкое реагирование на водительское маневрирование. Эта подвеска придает машине максимальную устойчивость и минимальный дорожный просвет. Кроме того, благодаря именно ей усиливается сопротивление крену и кузовному раскачиванию.

Мягкая подвеска устанавливается в основной массе легковых машин. Ее достоинство в том, что она достаточно качественно сглаживает дорожные неровности, но с другой стороны машина с такой конструкцией подвесок более склонна к заваливаниям, и при этом хуже управляется.

Винтовая подвеска нужна в тех случаях, когда возникает необходимость в изменяемой жесткости. Она сделана в виде стоек-амортизаторов, на которых сила тяги пружинного механизма регулируется.

Ход подвески

Ходом подвески принято считать промежуток от нижнего положения колеса в свободном состоянии до верхнего критического положения при максимальном сжатии подвески. От этого параметра во многом зависит так называемая «внедорожность» машины.

То есть, чем больше ход, тем большую по размеру неровность способна пройти машина без ударов по ограничителю, а также без провиса ведущего моста.

Виды

Хоть все перечисленные составляющие характерны для всех существующих типов подвесок автомобиля, но конструктивное исполнение этого компонента ходовой части – разное. Причем разница в устройстве оказывает влияние на эксплуатационные, технические параметры и характеристики.

В целом все использующиеся сейчас типы подвесок автомобиля делятся на две категории – зависимые и независимые. Также существует промежуточный вариант – полузависимая.

Зависимая подвеска

Зависимая подвеска начала использоваться на автомобилях с момента их появления и «перекочевала» она на авто с конных повозок. И хоть за время существования этот тип значительно усовершенствовался, но суть работы осталась неизменной.

Особенность этой подвести заключена в том, что колеса соединены между собой осью, и не имеют возможности перемещаться отдельно относительно друг друга. В результате передвижение одного колеса (к примеру, при попадании в яму) сопровождается смещением второго.

В заднеприводных автомобилях соединяющей осью выступает задний мост, одновременно являющийся элементом трансмиссии (в его конструкцию входит главная передача с дифференциалом и полуоси). В переднеприводных же авто применяется специальная балка.

Зависимая подвеска Dodge Ram 2009 года

Изначально в качестве упругих элементов использовались рессоры, но сейчас их уже полностью вытеснили пружины. Демпфирующим элементом в этом типе подвески выступают амортизаторы, которые могут быть установлены отдельно от упругих элементов или же располагаться с ними соосно (амортизатор установлен внутри пружины)

В верхней части амортизатор крепиться к кузову, а в нижней – к мосту или балке, то есть помимо гашения колебательных движений, он выступает еще и в качестве крепежного элемента.

Что касается направляющей системы, то в конструкции зависимой подвески она состоит из продольных рычагов и поперечной тяги.

4 продольных рычага (2 – верхних, и 2 – нижних) обеспечивают полностью предсказуемое движение оси с колесами по всем существующим направлениям. В некоторых случаях количество этих рычагов уменьшено до двух (верхние не используются). В задачу же поперечной тяги (так называемая тяга Панара) входит уменьшение кренов кузова и удержание траектории движения.

Основными достоинствами зависимой подвески такой конструкции являются простота конструкции, что сказывается на надежности. Также она обеспечивает отличное сцепление с дорожным полотном колес, но только в случае движения по ровной поверхности.

Большим недостатком этого вида является возможность потери сцепления при вхождении в повороты. При этом из-за совмещения оси с элементами трансмиссии, задний мост имеет массивную и габаритную конструкцию, для которой необходимо обеспечить достаточно много места. Ввиду этих особенностей использование такой подвески для передней оси практически невозможно, поэтому она применяется только сзади.

Использование этого типа подвески на легковых авто сейчас уже сведено к минимуму, хотя она еще встречается на грузовиках и полноразмерных рамных внедорожниках.

Независимая подвеска

Независимая подвеска отличается тем, что колеса одной оси между собой не связаны и движение одного из них не оказывает никакого влияния на другое. По сути, в этом типе для каждого колеса предусмотрен свой комплект составляющих частей – упругой, демпфирующей, направляющей. Между собой эти два комплекта практически не взаимодействуют.

Стойки Макферсона

Разработано было несколько типов независимой подвески. Одним из самых популярных видов является подвеска МакФерсона (она же – «качающаяся свеча»).

Особенность этого вида заключена в использовании так называемой амортизационной стойки, которая выполняет одновременно три функции. В состав стойки входит и амортизатор, и пружина. В нижней части этот составной элемент подвески крепиться к ступице колеса, а вверху посредством опор – к кузову, поэтому он помимо принятия и гашения колебаний еще и обеспечивает крепление колеса.

Устройство газомасляной стойки MacPherson

Также в конструкции имеется еще одни компоненты направляющей системы – поперечные рычаги, в задачу которых входит помимо обеспечения подвижного соединения колеса с кузовом еще и предотвращение его продольного перемещения.

Для борьбы с кренами кузова во время движения в конструкции подвески используется еще один элемент – стабилизатор поперечной устойчивости, который является единственным связующим звеном между подвесками двух колес одной оси. По сути, этот элемент является торсионом и принцип его работы основан на возникновении противодействующей силы при скручивании.

Подвеска со стойками МакФерсона является одной из самых распространенных и может использоваться как на передней, так и задней оси.

Она отличается сравнительно компактными размерами, простотой конструкции и надежностью, за что и получила популярность. Недостатком же ее является изменение угла развала при значительном ходе колеса относительно кузова.

Рычажный тип

Рычажные независимые подвески – тоже достаточно распространенный вариант, применяемые на автомобилях. Этот тип делится на два вида – двухрычажную и многорычажную подвески.

Конструкция двухрычажной подвески сделана так, что амортизационная стойка выполняет только свои прямые задачи – гасит колебания. Крепление же колеса полностью лежит на управляющей системе, состоящей из двух поперечных рычагов (верхнего и нижнего).

Используемые рычаги имеют А-образную форму, что обеспечивает надежное удержание колеса от продольного перемещения. К тому же они разной длины (верхний – короче), благодаря чему даже при значительных передвижениях колеса относительно кузова, угол развала не меняется.

В отличии от «МакФерсона» двухрычажная подвеска более габаритна и металлоемка, хотя чуть большее количество составных частей на надежности не сказывается, но она несколько сложнее в обслуживании.

Многорычажный тип, по сути, является доработанной двухрычажной подвеской. Вместо двух А-образных в ее конструкции используется до 10 поперечных и продольных рычагов.

Такое конструктивное решение оказывает положительное влияние на плавность хода и управляемость авто, сохранности углов положения колеса во время работы подвески, но при этом она более дорогостоящая и сложная в обслуживании. Из-за этого по применяемости она уступает стойкам МакФерсона и двухрычажному типу. Ее можно встретить на более дорогостоящих авто.

Полузависимая подвеска

Некой срединой между зависимой и независимой подвеской выступает полузависимая.

Внешне этот вид очень схож с зависимой подвеской – имеется балка (в которую не входят элементы трансмиссии), выполненная заодно с продольными рычагами, к которым крепятся колесные ступицы. То есть, и имеется ось, соединяющая два колеса. К кузову балка крепиться тоже при помощи этих же рычагов. В качестве упругих и демпфирующих элементов выступают пружины и амортизаторы.

Полузависимая подвеска с механизмом Уатта

Но в отличие от зависимой подвески, балка является торсионной и может работать на скручивание. Это позволяет в определенном диапазоне колесам независимо друг от друга перемещаться в вертикальном направлении.

Благодаря простоте конструкции и высокой надежности торсионная балка достаточно часто применяется на задних осях переднеприводных автомобилей.

Иные виды

Выше рассмотрены основные виды подвесок, применяемые на автомобилях. Но типов их несколько больше, хотя остальные сейчас не используются. Такой к примеру, является подвеска «ДеДион».

В целом, «ДеДион» отличалась не сколько конструкцией подвески, а устройством трансмиссии заднеприводных автомобилей. Суть разработки сводилась к тому, что главная передача была вынесена из конструкции заднего моста (она жестко крепилась к кузову, а передача вращения выполнялась полуосями со ШРУСами). Сама же задняя ось могла иметь как независимую, так и зависимую подвеску. Но из-за ряда негативных качеств этот тип на авто широкого распространения не получил.

Подвеска De Dion

Также стоит упомянуть об активной (она же – адаптивная) подвеске. Она не является каким-то отдельным типом, а является, по сути, независимой подвеской, и отличается от описанных выше некоторыми конструктивными нюансами.

В этой подвеске используются амортизаторы (гидравлические, пневматические или комбинированные) с электронным управлением, что позволяет в некотором роде менять параметры работы этого узла – повышать и понижать жесткость, увеличивать клиренс.

Но ввиду сложности конструкции встречается она очень редко и только на автомобилях премиум сегмента.

Источник https://extxe.com/28180/podveska-avtomobilja-vidy-ustrojstvo-i-rabota-podveski/

Источник https://avtotachki.com/kakaya-podveska-luchshe-zavisimaya-ili-nezavisimaya-i-v-chem-ih-otlichiya/

Источник https://seite1.ru/zapchasti/podveska-i-vse-samoe-neobxodimoechto-nuzhno-o-nej-znat/.html